Способ регулирования процесса электронагрева при точечной и шовной сварке

Иллюстрации

Показать всеРеферат

Г л т г", к т и о - т е х H:á i i," ", Ôß

Pay Cp . -, .,;г i (г (г„.;

6 ()662297

Союз Советских

Социалистических

Республик

И С А

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22 "аявлено 26.12.77 (21) 2581907/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М Кл

В 23 К 11/24

Государственный комитет

СССР по делам нзооретеннй н открытнй

Опубликовано 15.05.79. Бюллетень № 18

Дата опубликования описания 25.05.79 (53) УДК 621.791..763 (088.8) (72) Авторы изобретения

А. С. Васильев, А. И. Комарчев, В. П. Стрельников и О. В. Белахов (71) Заявитель (54) СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ЭЛЕКТРОНАГРЕВА

ПРИ ТОЧЕЧНОЙ И ШОВНОЙ СВАРКЕ

Изобретение относится к области контактной точечной и шовной электросварки.

Известен способ регулирования процесса электронагрева при точечной и шовной сварке, в котором регулирование процесса сварки производится путем стабилизации среднего значения сварочного тока по замкнутой системе автоматического регулирования с обратной связью. Понижение или увеличение сварочного тока компенсируется путем соответствующей коррекции угла зажигания силовых тиристоров контактора прерывателя сварочной машины, тем самым стабилизируя заданное среднее значение сварочного тока (1).

Недостатком такого способа регулирования является отсутствие контроля износа рабочей поверхности электродов, изменения усилия сжатия, времени сварки.

Из известных способов наиболее близким к предлагаемому является способ регулирования процесса электронагрева при точечной и шовной сварке, при котором измеряют электрическую энергию, выделяемую в сварочном контакте с момента подачи сварочного тока до текущего момента времени, и производят отключение тока при достижении электрической энергией задан ого значения (2).

Недостатком этого способа является нестабильность качества сварки. Это обусловлено тем, что в нем не учитывается зависимость величины дозируемой энергии, необходимой для образования качественного сварного соединения, от времени нагрева, усилия сжатия свариваемых изделий, износа электродов или роликов, шунтирования сварочного тока соседними точками или швами.

Целью изобретения является повышение точности регулирования электронагрева и улучшение качества сварки в условиях изменения параметров сварочной цепи.

Поставленная цель достигается тем, что по предлагаемому способу величину электрической энергии в сварочном контакте Iloлучают путем измерения суммы двух сигналов, один из которых пропорционален фактическому Времени протекания сварочного тока, а другой сигнал обратно пропорционален среднему за время сварки сопротивлению контакта, а заданное значение энергии определяют как сумму этих сигналов и постоянной величины, определяемой выбранным режимом сварки.

662297

Формула изобретения

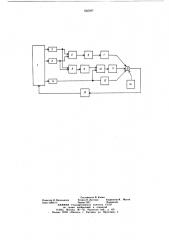

На чертеже представлена блок-схема устройства регулирования процесса электронагрева, реализующего предлагаемый способ.

Это устройство содержит сварочную машину 1, датчик 2 тока, датчик 3 напряже5 ния 3, датчик 4 времени, множительное устройство 5, интегратор 6, инвертор 7, блок

8 деления, интегратор 9, блок 10 деления, множительное устройство 11, выходной сумматор 12, множительное устройство 13, источник 14 регулируемого стабилизирован- о ного напряжения, коммутирующее устройство 15.

В течение цикла сварки производят измерение выделяющейся в сварочном контакте электрической энергии. Для этого в мно s жительном устройстве 5 перемножают сигналы с датчика 2 тока и датчика 3 напряжения, пропорциональные сварочному току в деталях и напряжению, приложенному к сварочному контакту, соответственно, затем полученное произведение интегрируют в 1о реальном масштабе времени в интеграторе

6. На выходе интегратора 9 получают напряжение, пропорциональное фактической энергии сварки.

Заданное значение энергии определяют м как сумму следующих величин (1)

Qs=Qp + K>,(tg — tv ) Ка (r„— r,.„) где Яр — значение дозируемой в сварочный контакт энергии при номинальных условиях, т. е. t

Г ээ = Гээ н у, °

К и К вЂ” коэффициенты, зависящие от металла свариваемых деталей и их толщи35 ньц

tel и (еЬ„ — фактическое H номинальное время сварки соответственно; гas и гээ — среднее за время сварки сопротивление контакта и номинальное сопротивление контакта соответственно. 40

Так как для данного материала и толщины деталей значения t et и г зэ„,„постоянны, то выражение (1) можно записать в упрощенном виде:

Q = Q + К ting — Кггяэ, (2) 45 где

Q = Q0 К! (с нюм + K3t >> кои (3)

Отключение сварочной машины производят в момент равенства выделившейся в сварочном контакте энергии с заданной величиной. 50

Для коррекции заданного значения дозируемой энергии в условиях изменения параметров сварочной цепи измеряют в процессе сварки фактическую длительность нагрева и среднее за время сварки электрическое сопротивление сварочного контакта.

И

С датчика 4 времени снимают напряжение, 4

> I пропорциональное времени сварки. Среднее сопротивление сварочного контакта определяется следующим образом: сигнал с дат гика 3 напряжения делят на сигнал датчика 2 тока в блоке 8 деления, результат деления. интегрируют в реальном масштабе времени интегратором 9 и делят на фактическое время сварки, снимаемое с датчика 4, в блоке деления 10. В множительных устройствах !1 и 13 получают величины, пропорциональные К r» и К tee соответственно. На выходе делителя 14 напряжения устанавливают напряжение, пропорциональное величине g из соотношения (2).

Заданное значение энергии получают суммированием выходных напряжений блоков 11, !3 и 14 на входе сумматора 12.

С инвертора 7 на суммирующий вход схемы поступает сигнал, пропорциональныи значению фактической энергии, взятой с обратным знаком.

Отключение машины производят коммутирующим устройством 15 в момент. когда сигналы с блоков 7, 11, 13 и 14 дадут нулевое напряженме на выходе сумматора 12.

Экспериментальные данные показали, что изготовление пламенных труб предлагаемым способом, входящих в блоки высокого и низкого давления турбин ГТ вЂ 1, повышает срок службы этих блоков в 2 раза.

Способ регулирования процесса электронагрева при точечной и шовной сварке, при котором измеряют электрическую энергию, выделяемую в сварочном контакте с момента подачи сварочного тока до текущего момента времени, и производят отключение тока при достижении электрической энергией заданного значения, отличающийся тем, что, с целью повышения точности регулирования электронагрева и улучшения качества сварки в условиях изменения параметров сварочной цепи, величину электрической энергии в сварочном контакте получают путем измерения сум.мы двух сигналов, один из которых пропорционален фактическому времени протекания сварочного тока, а другой сигнал обратно пропорционален среднему за время сварки сопротивлению контакта, а заданное значение энергии определяют как сумму этих сигналов и постоянной величины, определяемой выбранным режимом сварки.

Источники информации, принятые во внимание при экспертизе

1. Орлов Б. Д. «Технология и оборудование контактной сварки», М., Машиностроение», 1975, с. 494 — 495.

2, Авторское свидетельство СССР № 285737, кл. В 23 К 11/24, 1974.

662297

Составитель В. Катин

Редактор Л. Василькова Техред О. Луговая Корректор И. Муска

Заказ 2603/15 Тираж 1221 Подписное

ЦН И И П И Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП к Патент», г, Ужгород, ул. Проектная, 4