Плавильный агрегат непрервного действия

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз С оветскми

Соцнапмстйческик

Респубпии ()662595

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l) Дополнительное к авт. свид-ву— (22) Заявлено !9.10.76. (21) 2414!60/22-02 (51) М. Кл.е с присоединением заявки № —.

С 21 С 5/56

Государственный комитет

СССР ов делам иэооретений н открытий (23) Приоритет—

Опубликовано 15.05.79. Бюллетень № IS

Дата опубликования описания 25.05.79 (53) УДК 669.183..25 (088.8) А. И. Целиков, Д. А. Лурье, В. М. Шестопал, В. И. Смирнов, Г. П. Большов, В. П. Катриченко, И; Н. Литровник и-О. В. Огурцов (72) Авторы изобретения

Специальное проектное и конструкторское технологическое бюро литейного и кузнечного производства «Стройдормаш» (7I ) Заявитель (54) ПЛАВИЛЬНЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

Изобретение относится к производству металлов и может быть использовано иа металлургических и литейных предприятиях для выплавки чугуна и стали.

Известен агрегат непрерывного получения стали, включающий плавильную печь и реакционные емкости 11).

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является плавильный агрегат непрерывного действия, содержащий шахтную печь и ступенчато расположенные тр ниже нее, последовательно соединенные между собой рафинировочные ванны с летками для выпуска металла и шлака, первая из которых соединена с шахтной печью 12).

Недостатки известного агрегата следующие:

15 невозможность обеспечения производства одновременно нескольких марок сталей и чугунов, что часто требуется на большинстве предприятий с разносерийным характером

===производства; Ю недостаточно высокая надежность агрегата.

Целью изобретения является обеспечение возможности одновременного непрерывного производства чугуна или стали разных марок и повышение надежности работы агрегата.

Цель достигается тем, что остальные рафинировочные ванны связаны с шахтной печью каналами, перекрытыми огнеупорными пробками, все ванны расположены вокруг шахтной печи и дополнительно соединены между собой обводным каналом.

Кроме того, агрегат снабжен регуляторами направления и расхода металла, расположенными в каналах, соединяющих рафинировочные ванны, каждый из которых выполнен в виде поворотной вокруг горизонтальной оси футерованной чаши с двумя выпускными отверстиями и установленных под отверстиями желобов для подачи металла соответственно на выпуск и в последующую ванну.

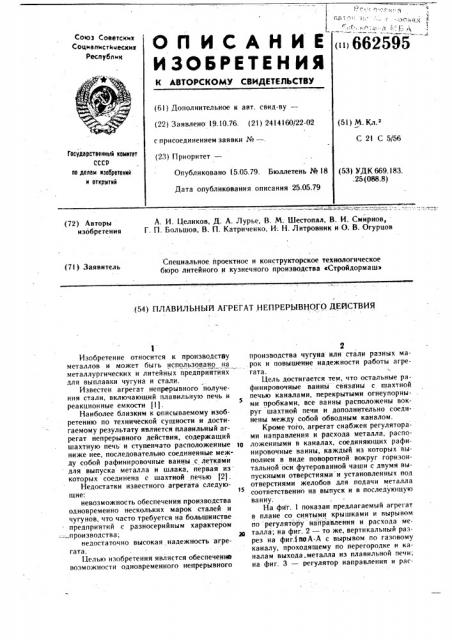

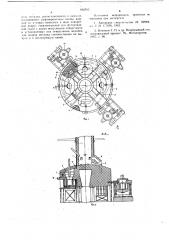

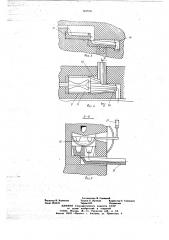

На фиг. 1 показан предлагаемый агрегат в плане со снятыми крышками и вырывом по регулятору направления и расхода металла; на фиг. 2 — то же, вертикальный разрез на фиг.InoA-А с вырывом по газовому каналу, проходящему по перегородке и каналам выхода. металла из плавильной печи; на фиг. 3 — регулятор направления и рас662595 хода металла, продольный разрез; на фиг.

4 --- то же, в плане; на фиг. 5 -- то же, разрез Б-Б на фиг. 4.

Гlлави.льный агрегат непрерывного действия состоит из шахтной печи 1 и ступенчато расположенных и последователи но соединенных между собой, рафинировочных ванн 2, разделенных перегородками 3 и накрытых секторными крыц кам: 4. Шахтная печь установлена над рафинировочными ваннами 2 в центре и соединена с каждой ванной каналами 5 для подачи металла и ка- 10 налами 6 для отвода газов, проходящими в перегородках 3. По кольцу рафинировочных вани выполнен обводной канал 7, соединяющий их между собой. Ванны связаны между собой также сифонными каналами 8, имеющими расширение 9, в которых установлены регуляторы 10 направления и расхода металла.

Регулятор направления и расхода металла состоит из поворотного вокруг горизонтальной оси желоба I! с двумя каналами 12 zo на торцовой стенке и двумя желобами 13 и 14, находящимися под каналами 12. Под желобами 13 и 14 установлен желоб 15 для перетока металла в аппарат 16 конечных операций. Желоб 14 служит для перетока ме1$ талла в следующую секцию рафинировочных ванн. Поворот желоба 1! осуществляется приводом 17. Для выпуска шлака из секций выполнены шлаковые летки 18. Секции рафинировочных ванн могут быть снабжены индукционными и электродуговыми ус- зв тановками, а также устройствами для подачи твердых, жидких или газообразных реагентов.

Конструкция агрегата позволяет реализовать несколько вариантов технологических схем. При работе агрегата по одному из воз- З5 можных вариантов в шахтную печь 1 загружают металлическую шихту (например чу- . гун, лом стальной и чугунный, ферросплавы), топливо и флюсы. Жидкий металл по каналу 5 поступает в одну из рафинировоч- щ ных ванн (ванну В), где с помощью кислорода, подаваемого через фурму, производится удаление кремния, марганца и углерода до минимальных значений. Температура металла в этой ванне в пределах !550-1600 С

45 регулируется подачеи руды.

Шлак удаляется через шлаковую летку, а металл по каналу 7 передается в ванну Г общей цепи рафинировочных ванн. Здесь производится электрошлаковое рафинирование металла от вредных примесей (серы, фосфора), газов и неметаллических включений. Металл подогревается до 1600-1650 С и через сифонный канал 8 и регулятор 10 направления и расхода металла часть его поступает в аппарат 16 конечных операций ванны Г. Из этого аппарата сталь может выдаваться либо непрерывно, либо порцией в ковш на разливку.

Другая часть металла по желобу 14 предается в ванну Д. В этой секции производится науглероживание до промежуточных концентраций углерода в стали. Через е«фонный канал 8 и рс", улятор 10 направления и расхода металла часть его передается в аппарат 6 конечных операций для доводки, при необходимости, по углероду, а также раскисления и легирования. Другая часть металла по желобу 13 перетекает в ванну Е.

В ней металл доводится по химическому составу и через аппарат конечных операций выдается на разливку.

Принципиальное конструктивное оформление ванн В, Г. Д и Е аналогичное; они отличаются друг от друга только емкостями металлической ванны, определяемыми уровнем сифонного перелива, Кроме того, секция ванны В не имеет индукционного устройства.

Конструкции аппаратов конечных операций всех ванн аналогичны и позволяют проводить технологические операции по доводке химического состава, усреднению, подогреву и выдаче жидкой стали непрерывно или порциями. Эти аппараты оснагцены индукцион ными устройствами, обеспечивающими пологгрев металла и активное его перемешивание.

Наличие канала 7, соединяющего ванны агрегата между собой обеспечивает высокую маневренность агрегата.

В случае необходимости получения одновременно стали и чугуна шахтная, печь и ванны работают по описанной схеме, а ванна Д соединяется непосредственно с шахтной печью желобом 5. В этой ванне металл доводится по С, Si, Мп до требуемого химического состава в чугуне, а в аппарате конечных операций чугун модифицируется или легируется, при необходимости, и выдается непрерывно или порциями. Таким образом, предложенная конструкция агрегата позволяет одновременно получать чугун и сталь различных марок и обеспечивает надежную работу.

Фор,ч ул а и зоб ре тения

1. Плавильный агрегат непрерывного действия, содержащий шахтную печь и ступенчато расположенные ниже нее, последовательно соединенные между собой рафинировочные ванны с летками для выпуска металла и шлака, первая из которых соединена с шахтной печью, orëè÷àþùèéñí тем, что, с целью обеспечения возможности одновременного непрерывного производства чугуна и стали разных марок и повышения надежности работы агрегата, остальные рафинировочные ванны соединены с шахтной печью каналами, перекрытыми огнеупорными пробками, все ванны расположены вокруг шахтной печи и дополнительно соединены между собой обводным каналом.

2. Агрегат по п. I, отличающийся тем, что он снабжен регуляторами направления и рас(Я) (1 ) яо:и металла. раси()лоя(ениыми в кани.lflx, A >(fIlf f1 31f()IflIf х Рз(1)иии Р0130>(вы(fl;Ill Ill>f, ка ж лl>(й из котОРых Bf>fffo If((. ff В Виде ff()B()1)oTff(>if вокруг горизонтальной оси футгро13анной чаши с двумя выпускными отверстиями и установлениык под отверстиями желобов для подачи металла соответственно на выпуск и B иоследук)1цук) ванну.

1! ст()ч ники .информ llfllH, принятые во внимание при экспертизе

1. Л13торское (вид(.тельство № 158904, кл. С 21 Г;)l )6 1(163.

2. И((аннов Г. П. и др. Непрерывный сталеплавильный процесс. Я., Металлургия, 1967, с. 96.

Составитель Ф. Савицкий

Редактор Н. Корченко Техред О. Луговая Корректор Р. Синицкая

Заказ 2645/3 I Тираж 652 Подписное

ЦН И И ПИ Государственного комитета СССР

llo делам изобретений N открытий

f13035, MocaIa, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП в Патентэ, г. Ужгород, ул. Проектная, 4