Водоохлаждаемый поддон кристаллизатора

Иллюстрации

Показать всеРеферат

е ., cfта (

Союз Советсва

Соцмалистицеснмх

Реснубпин ь бт62596 (61) Дополнительное к авт. сеид-ву2 (5l) М. Кл. (22) За Явлено 26.10. 76 (21) 2415099/22-02

С 21 С 5/56 с присоединением заявки № (23) Приоритет „

Гаеударственньа хенхтет

СССР в делам извбрвтенхй н вткрмтмй

Опубликовано 15.05.79.Бюллетень ¹ 18

Дата опубликовании описания 18.05.79 (53) УДК 669.187. .2: 62 1.365. .2(088.8) 10. А. Шишкин, К). В. Погуляев, А. Г. Варганов и В. Ф. Вилисов (72) Авторы изобретения

Златоустовский, ордена Трудового Красного Знамени металлургический завод (71) Заявитель

{54) ВОДООХЛАЖДАЕМЫЙ ПОДДОН КРИСТАЛЛИЗАТОРА

Изобретение относится к специальной электрометаллургии, в частности к произ4 водству слитков в вакуумных дуговых и электрошлаковых печах.

Известен водоохлаждаемый поддон кристаллиэатора для формирования хвос- . товой части слитка, который состоит из корпуса со штуцерами для подвода и отвода охладителя, причем в полости между рабочей плитой и основанием поддона установлена водонаправляющая

1О вставка, выпсаиеииаи в виде спирали (1) ..

Известен водоохлаждаемый поддон кристаллизатора для формирования хвостовой части слитка, состоящий из рабо1З чей плиты, основания и штуцеров для подвода и отвода охладителя иэ внутрен- ней полости поддона, причем рабочая плита поддона выполнена по форме конту ра жидкой ванны $2).

Известен также водоохлаждаемый поддон кристаллизатора для формирования хвостовой части слитка при вакуумноцуговом переплаве, рабочая часть кото2 рого выполнена в вице углубления, рас ширяющегося кверху (3).

Недостатком известных поддонов является их низкая стойкость поскольку при разведении технологического процесса без затравочных шайб рабочая поверхность поддона постепенно нагревается и выгорает в верхней части углубления.

Тепло от нагретой плиты поддона передается на уплотнительную резиновую прокладку, расположенную в теле плиты, а так как температура нагрева матерна ла цлиты при разведении беэ затравочных шайб превышает температуру плавления. прокладки, то плита подплавляется, в результате чего нарушается герметичность и процесс разведения преждевременно прекращается.

Цель изобретения -. увеличение стой кости по,щона, обеспечение интенсивного и равномерного теплоотвода из всех зон рабочей поверхности углубления и уплотнительной резинки, ликвидация one662596 рации зацентровки слитков перед обдиркой.

Цель достигается тем, что в поддоне в нижней части углубления в месте перехода в горизонтальную площадку выполнена подобная периметру поддона в плане радиусная проточка, внутренняя сторона которой в сечении имеет наклон о к оси поддона 20-45, в теле плиты поддона сделаны каналы, повторяющие

tO контурный профиль расширяющегося кверху углубления, а под горизонтальной площадкой в нижней части плиты — спиральная проточка, соединенная с каналами

35 для прохода охладителя. В условиях работы с низким давлением охладителя в системе поддон выполняют с раздельным подводом охладителя к центральной и периферийной частям поддона.

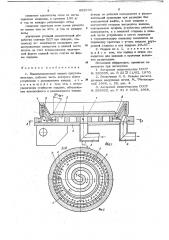

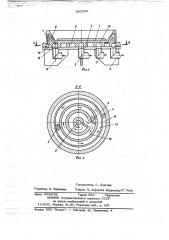

На фиг. 1 изображен предлагаемый во@оохлаждаемый поддон кристаллизатора; на фиг. 2то же, сечение А-А на фиг. 1; на фиг. 3 - поддон с раздельным охлаждением центральной и периферийной частей; на фиг. 4 то же, сечение Б-Б на фиг. 3.

Поддон содержйт плиту 1, закрепленную на корпусе 2, в котором выполнены патрубки 3 и 4 для подвода и отвода охладителя. В теле плиты 1 с внутренней стороны под горизонтальной площадкой сделана спиральная проточка 5, которая соединяется с каналами 6,, повторяющи- ми контурный профиль расширяющейся кверху рабочей поверхности углубления, а этй каналы, в свою очередь, соединяются с каналами 7, связанными с коллектором выхода. Радиусная проточка в поддо не выполнена для поглощения усилий сжатия, возникающих от воздействия дуги на, пМоскую часть поддона в слоях, непосредственно прилегающих к поверхности, что способствует сохранению первоначальных размеров. Периферийная часть поддона, расположенная эа проточкой, не подвергается непосредственному воздействию дуги и выполняет роль кольца жесткости„. что также способствует сохранению первоначальных размеров поддона. о

Угол наклона проточки 20 - 45 выбирают иэ следующих соображений: умень о шение угла менее 20 приводит к застреванию слитка в результате усадки на подо доне; увеличение угла более 45 приводит к усилению воздействия дуги на эту часть проточки.

В процессе разводки без затравочных шайб по спиральной проточке 5, по каналам 6 и 7 циркулирует охладитель, охлаждая все згны плиты поддона и уплотнительную прокладку. Охладитель через подводящий патрубок подается в центральную часть поддона и по спиральной проточке 5 поступает в периферийную замкнутую проточку 8, откуда по каналам 6 и 7, равномерно расположенным по периметру плиты 1, попадает в кольцевой канал 9, сообщающийся с отводящим патрубком 4.

В условиях работы поддона при низком давлении охладителя в системе целесообразно выполнять поддон с раздельным подводом и отводом охладителя, поскольку при этом увеличивается интенсивность охлаждения поддона (см. фиг. 3 и 4). Охладитель чррез подводящий патрубок 3 попадает в центральную часть по;,дона и по спиральной проточке 5 поступает в периферийную проточку 10, соединенную с отводящим патрубком 11.

Охладитель через подводящий патрубок

12 направляется в замкнутую проточку

1 3, откуда по каналам 6 и 7, равномерно расположенным по периметру плиты 1, попадает в кольцевой канал 14, сообщающийся с отводящим патрубком 4.

Жидкий металл с торца электрода поступает на горизонтальную часть поддона и стекает в кольцевую проточку, Рабочая часть проточки охлаждается с внутренней стороны. Закристаллизовавшийся в проточке нижний слой металла служит защитой и предотвращает возможность прожога пЛиты поддона. Стойкость поддона резко возрастает как из за интенсивного и равномерного теплоотвода и охлаждения всех эон рабочей поверхности углубления и уплотнительной прокладки, так и за счет создания буферного слоя металла в кольцевой проточке в процессе разводки без эатравочных шайб.

Поддон предлагаемой конструкции был опробован в промыцгленных условиях на вакуумных дуговых печах и имеет следующие преимущества перед известными поддонами: увеличение стойкости поддона более чем в 2 раза; снижение потребного количества поддонов на каждую работающую печь на

2-3 в год;

662596 снижение количества меди на изготовление поддонов, в среднем 100 кг в гon на каждую работающую печь; снижение простоев печи из-аа ремонта не менее чем на 20ч в год на каждую печь; улучшение условий механической обработки слитков БДП при обдирке, поскольку не" надобности выполнять зацентровочные отверстия в нижней части слитка за счет использования получаемой формы нижней части слитка по форме поддона.

Формула изобретения

1. Водоохлаждаемый поддон кристаллизатора, рабочая часть которого имеет углубление с расширением кверху, о тл и ч а ю шийся тем, что, с целью увеличения стойкости поддона, обеспече ( ния интенсивного и равномерного тепло 7- отвода от рабочей поверхности и уплотнительной прокладки при разводке без затравочной шайбы, в теле поддона с внутренней стороны выполнены каналы, повторяющие профиль углубления рабочейповерхности, а с внешней стороны в ниж

1 ней части углубления в месте перехода в горизонтальную площадку выполнена по периметру проточка с углом наклона внуто ренней стороны к оси поддона,20-45 .

2. Поддонпоп. 1, отличаюшийся тем, что подвод и отвод охладителя для каналов и проточки выполнен раздельным.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР № 320335, кл. В 22 З 11/02, 1970.

2. Белянчиков Л. H. Основы расчета дуговых вакуумных печей. М., "Металлур гия", 1968, с. 22, рис. 4.

3. Авторское свидетельство СССР № 259932, кл. С 21 С 5/56, 1968.

662596

2 1Ю

Состав итель С. Дзигоев

Техред Л. Алферова Корректор Е. Папп .

Редактор Н. Корченко

Филиал ППП "Патент". r. Ужгород, ул. Проектная, 4

Заказ 2549/32 Тираж 652 Подписное

БНИИПИ Государственного комитета СССР по делам изобретений и открытий .

113035, Москва, Ж-35, Раушская наб., ц. 4/5