Устройство для запрессовки

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Реслублин

ОП ИСАНИЕ

И3ОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДВТВЛЬСТВУ

««663524 (61) Дополнительное н авт. свиа-ву (22) ЗаявлЕно 10.03.77(21) 2460856/25-27 (sl) М. Кл. й

В 23 P 19/02 с присоединением заявки №

Государственный камнтет

СССР ка делам изобретений и открытий (23) Приорите

Опубликовано25.05.79.Бюллетень № 19 (53) УДК 621.757 (088. 8) Дата опубликования описания 28.05.79

И. Г. Ботез, В..М. Попа, Н. А. Гузгаи н Г. С. моменте (72) Авторы изобретения

Кишиневский политехнический институт им. С. Лазо (71) Заявитель (54) УСТРОЙСТВО ДЛЯ. ЗАПРЕССОВКИ

Изобретение относится к сборочному производству и может быть использовано для эапрессовки подшипников в базовую деталь.

Известно устройство для запрессовкй втулок, которое содержит корпус в виде скобы, два установленных на скобе соосно друг другу силовых цилиндра с приводом и два контрольно-измерительных приспособления с индикаторами, каждое иэ которых выполиено в виде связанного через шаровую пяту со штоком одного из упомянутых цилиндров полого цилинд» рического корпуса, внутри которого концентрично один относительно другого расположен подпружиненный центр (11.

Однако запрессовку наружного коль ца подшипника в отверстие базовой детали можно осуществить,только после соединения его внутренного,кольца с валом, по поверхности которого и ориентируется присоединяемая деталь, т.е, наружное кольцо подшипника не базируеч ся неносредственно по той поверхности, по которой соединяется.

Это не устраняет возможного перекоса наружного кольца подшипника в его расточке, так как силовая втулка уст5 ройства лишь самоустанавливается по торцовой поверхности подшипника.

Эти недостатки снижают надежность сборочного, усгройства. Кроме того, известное устройство нельзя использо>а вать в автоматическом цикле.

Наиболее близким по технической сушности к изобретению является устройство для запрессовки втулок, содержашее установленный в корпусе силовой цилиндр со штоком и приводом, причем на штоке смонтирована оправка для втулок и механизм:рентриройайия с уста-новленными в оправке раздвижными кулачками (21.

Кроме того, имеется конус, который подпружинен и снабжен хвостовиком, вы» полненным в виде плунжера, а в корпусе оправки установлен подпружиненный фикса663524 тор, входяший в предусмотренную па плунжере кольцевую проточку, Однако запрессовку присоединяемс?й детали в корпус осуществляют без прелварительной ориентации корпуса относи- 5 тельно штока и соответственно относительно присоединяемой летали, что снижает точность и надежность сборки, поэтому такое устройство невозможно использовать в автоматическом цикле.

Йля повышения точности центрирования запрессованных деталей предлагаемЬе устройство снабжено копирами, имеюшими замкнутую профилированную поверхность и смонтированными напротив кулач- 1 ков ia выполненных. в штоке пазах, а также установленными в оправке с воз. можностью радиального перемещения скалками, закрепленными одними концами на кулачках и контактирующими другими концами с копирами, при этом оправка установлена на штоке с возможностью осевого перемещения и фиксации ее положения.

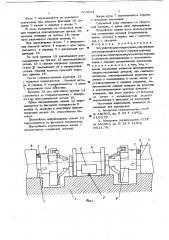

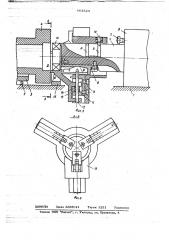

На фиг. 1 изображено, предлагаемое

2$ устройство, общий вид, на фиг. 2 показан разрез по силовому цилиндру; на фиг. 3 дано сечение А-А на фиг. 2.

Устройство может применяться для

30 запрессовки одного или двух подшипников в базовую деталь. В описании приведен пример устройства для двухсторонней;„ запрессовки.

Устройство состоит из корпуса 1 с зю регулируемым упором 2 и призмой 3 для размешения базовой детали 4. Призма

3 установлена на пружинах 5, на корпусе смонтированы два соосно расположенных cHiIobblx цилиндра 61. ка?кдыи из ко торых содержит шток 7 с копирами 8, заклепленными в равномерно расположен- ных по окружности штока 7 пазах.

На штоке установлена оправка 9 с подпружиненными фиксаторами 10 и образными кронштейнами 11, по отверстиям которых в радиальных направлениях перемешаются направлявшие скалки 12.

Направляющие скалки 12 жестко за50 креплены на кулачках 13 и прижаты к фасонным поверхностям копиров 8 при помощи пружин 14. Призма 15 служит опорой для присоединяемой детали 16 и

SS выполнена с пазом под нижний кулачок 13.

Нля предотвращения поворота кулачков вокруг осей отверстий (образных кронштейнов 11) и поворота оправки с гносительно штока оправка выполнена с радиальными и осевыми пазами, расположенными напротив каждого копира 8, Устройство работает следующим образом.

На призму 3 полаетс.я базовая деталь 4, Шток 7 каждого силового цилиндра 6 находится в исходном положении.

При этом оправка 9 соприкасается с регулируемым упором 2, подпружиненные фиксаторы 10 находятся в канавке а штока 7, а кулачки 13 разжаты.

При перемещении штока 7 в направлеО нии базовой детали 4 вместе с ним перемешается и оправка 9 с кулачками 13.

При соприкосновении кулачков 13 с торцовой поверхностью базовой детали 4 оправка 9 останавливается, а шток 7, продолжая свое движение, приподнимает подпружиненные фиксаторы 10 из канавки а. С момента остановки оправки 9 направлявшие скалки 12 под действием пружин 14 перемешаются по фасонным поверхностям копиров 8. При этом кулачки 13 сжимаются. Когда наружный диаметр кулачков 13 становится меныде диаметра отверстия базовой детали 4, фиксаторы 10 занимают место в канов%е 6 штока 7, перемещая при этом оправку 9 с кулачками 13 со штоком 7.

При соприкосновении опорной поверхностиБ кулачков 13 с торцовой поверхностью базовой детали 4 оправка 9. снова останавливается, а шток 7 продолжает свое движение, приподнимает подпружиненный фиксатор 10 из канавки 6, при этом направляющие и скалки 12 под действием пружин 14 перемешаются по фасонным поверхностям В копиров 8.

При этом кулачки 13 разжимаются и центрируют базовую деталь 4, относительно штока силового цилиндра, после чего ее закрепляют.

Затем шток 7 перемешается в обратном направлении, причем кулачки 13 под действием пружин 14 отжимаются, а фиксаторы 10 после входа их в канавку б штока 7 перемешают оправку 9 в сторону силового цилиндра 6.

При соприкосновении оправки 9 с регулируемым упором 2 шток 7 продолжает свое движение, а фиксаторы 10 выходят из канавки б. В то же время направляющие с калки 1 2 перемешаются по фас онным поверхностям Г копира 3, разжимая кулачки 13.

663524 б 7 б ф

Шток 7 перемешается по исхопного положения, при котором фиксации 10 оправки 9 входят в канавку а штока 7.

В етом .положении на сборочной позиции подается присоединяемая деталь 16, которая попадает на призму 15, после чего включается силовой цилиндр 6.

При перемешении штока 7 в направлении бажовой детали 4 вместе с ним перемешается и оправка 9 с расжатыми кулачками 13.

По пути кулачки 13 захватывают расположенную на призме 15 присоединяемую деталь 16 и своими опорными поверхно« стями ф перемешают ее в направлении сборки. Нижний кулачок проходит через паз призмы 15.

После соприкосновения кулачков 13 с торцовой поверхностью . базовой детали 4 оправка 9 останавливается, а шток

7 продолжает свое движение.

Кулачки 13 под действием пружин 14 сжимаются до соприкосновения с поверхностью присоединяемой детали 16. о

Налее направляюшие скалки 12 пере-: мешаются по фасонной поверхности Е . копира 8, зажимая и центрируя присоединяемую деталь 16, относительно базовой.

Дальнейшие направляюшие скалки 12 перемешаются по фасонной поверхности. дальнейшим перемешением штока 7 производится соединение деталей.

Затем шток 7 перемешается обратно в исходное положение.

Собранный узел снимают со сборочной позиции, и далее цикл повторяется.

Ф Устройство может быть использовано для соединения деталей {подшипников, валов, втулок) в корпус как с натягом, - так и с зазором. .;Формула изобретения

Устройство для запрессовки, содержащее . установленный в корпусе силовой цилиндр, со штоком, смонтированную на штоке оправку и механизм центрирования с установленными в оправке раздвижными кулачками, о т л и ч а ю ш е е с я тем, что, с целью повышения точности центрирования эапрессовываемых деталей, оно снабжено копирами, смонтированными напротив кулачков в выполненных s штоке пазах и установленными в оправке скалками, закрепленными одними концами на кулачках и контактирующими другими концами с копирами, при этом оправка установлена на штоке с воэможностью осевого

25 перемещения и фиксации ее положения.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

¹ 340505, кл. В 23 P 19/02, 3 1.03. 7,0.

2. Авторское свидетельство СССР № 351667, кл. В 23 P 1 1/02, 09. 11. 70.