Устройство для наладки многошпиндельного токарного автомата

Иллюстрации

Показать всеРеферат

Ъ l1IN"

l H

ОП И АНИЕ

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалист йиеских

Республик

lii>663546

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 04.04.77(2l ) 2470336/25-08 с присоединением заявки лй (23) Приоритет (51)М. Кл.

В 23 Q 21/00

Государственный комитат

СССР

00 делам изоорвтвиий и открытий (53) УДК 621.941 ° .2 (088.8) Опубликовано 25.05,79. Бюллетень Рй 19

Дата опубликования описания 28 05.79 (72) Автор изобретения

М. Г. Мосенкис (71) Заявитель

Киевское специальное конструкторское бюро многошпиндельных автоматов

I (54) УСТРОЙСТВО ДЛЯ НАЛАДКИ МНОГОШПИНДЕЛЬНОГО

ТОКАРНОГО АВТОМАТА

3

Изобретение относится к области станкостроения, в частности, к многошпин дельным токарным автоматам.

Известно устройство для наладки многошпиндельных токарных автоматов, содержашее кинематически связанный со шпиндельным блоком барабан и установ ленный на поперечном суппорте регулируемый винтовой уйор(11.

Цель изобретения - повьппение точ.1о ности и сокрашение времени наладки автомата.

Указанная цель достигается тем, что устройство снабжено закрепленным на неподвижной части станка упором, выпол.15 пенным в виде набора связанных с гидроприводом шайб с непараллельными торцами и смонтированным на барабане управ»: ляющим работой упомянутого гидропрово-. да командоаппаратом.

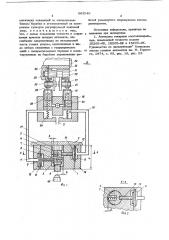

На фиг. 1 дан схематический чертеж упора и маслораспределителя командоаппарата; на фиг. 2 - поперечный разрез по А-А; на фиг. 3 — внешний торец к2 мандоаппарата (вид по стрелке В, показанной на фиг. 1); на фиг..4 - разрез кулачка по В В; на фиг. 5 - продольный разрез упора (вариант исполнения); на фиг. 6 - поперечный разрез упора (вари« ант исполнения) по Г-Г фиг. 5.

Корпус 1 упора закреплен известным способом иа неподвижной части станка 2.

В отверстии корпуса находятся непод» вижная опорная шайба 3, клиновые шайбы 4 и 5 и пятка 6. Пружины 7 и 8 прижимают., соответственно, шайбу 4 ° к правой стороне отверстия в корпусе, шайбу 5 - к левой стороне отверстия.

Пружина 9 прижимает пятку 6 и, шайбы

4 и 5 к опорной шайбе 3.

В пазы шайб 4 и 5 входят плунжеры

10 и 11, препятствующие повороту шайб.

Плун керы взаимодействуют с резиновыми мембранами 12 и 13, зажатыми между корпусом 3. и крышками 14 и 15.

Маслопроводные каналы 16 и 17 со единяют камеры а и б мембран с корпусом 18 маслораспределителя.

663546

В корпусе 18 находятся золотники

19 и 20. На фиг. 1 и 3 оба золотника находятся в своем верхнем положении.

При этом каналы 16 и 17 соединены со сливным каналом 21.

К каналу 22 постоянно подведено масло под давлением 30...80 н/см от гидросистемы станка.

Золотники 19 и 20 прижимаются пру жинами 23 и 24 к винтам 25 и 26, ус тановленным в двух рычажках 27, качающихся на оси 28 °

В рычажках 27 установлены оси c роликами 29 и 30, взаимодействующими с кулачком 31.

Количество кулачков 31 соответствует количеству шпинделей в станке, Барабан 32, в котором находятся кулачки 31, кинематически связан со шпиндельным барабаном передаточным отношением 1:1.

Барабан 32 жестко соединен с деталью

33 (ею может быть приводная шестерня) и поворачивается вместе с нею на оси 34.

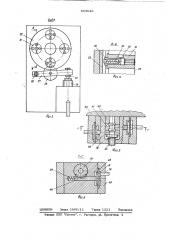

Кулачок 31 фиксируется в четырех возможных положениях (через 90 ) фиксатором 35 (фиг. 4), квадратная головка

36 которого входит в паз детали 33 и в паз на торце кулачка 31. Фиксация обеспечивается пружиной 37.

На торцах кулачков 31 (фиг. 3) нанесены обозначения каждого иэ четырех возможных положений (0,1,11,111) . На торце барабана 32 возле каждого иэ кулачков маркирован номер шпинделя, к которому этот кулачок относится. На фиг. S и 6 показан вариант исполнения упора, в котором подвижные шайбы выполнены с винтовыми поверхностями на торцах, Как и в описанном выше основном исполнении, корпус 38 упора закреплен на неподвижной части станка 39, В отверстии корпуса находятся неподвижная опорная шайба 40 и подвижные (поворот ные) шайбы 41 и 42 и пятка 43.

Сопряженные торцы шайб 40, 41 и

42 выполнены как винтовые поверхности, На части внешней цилиндрической поверхности шайб 4-1 и 42 имеются прямые зубья, зацепляюшиеся с зубьями плунжера 44, взаимодействующего с мем браной 45, зажатой между корпусом 38 и крышкой 46. Пружина 47 действует на плунжер 44, отжимая его вправо.

Маслопроводный канал 16 (соответствует каналу 16 на фиг. 1у соединен с маслораспределителем, описанным выше.

Аналогично выпоннен привод поворота шайбы 42.

Дальнейшее совпадает с основным исполнением.

В показанном на фиг. 1 положении упор имеет наименьшую высоту Н.

Если подать масло в полость б", диафрагма 13 отожмет вправо на величину

"в глунжер 11, а с ним — клиновую шай-to бу 5. При этом пятка 6 сместится вдоль своей оси на величину А. "- Jb tg Ð, где (5- угол клина шайбы 5, Если принять в"-0,5 мм,, à Qp=0,02 (меньше коэффициента трения между шай15 бами 5 и 4), то h. =0,01 мм.

Если подать масло в полость "а", то диафрагма 12 отожмет плунжер 10 вправо на величину "в, а с ним — шайбу 4, имеющую две клиновые поверхности.. При

20 этом пятка 6 сместится вдоль своей оси на величину 2 4 =0,02 мм (если обе клиновые поверхности имеют одинаковый угол наклона fb).

Если подать масло одновременно в, полости "а" и "б", гятка 6 сместится на 3 Й1 0 ОЗ мм, Такйм образом, возможны четыре раэличнь|е высоты упора.

При отсутствии масла в обеих полосЗ" тях высота упора равна Н; при подаче масла в голость"б высота упора равна

4 l

Н+0,0 ; при подаче масла в полость а

Н+0,02 и при подаче масла в полости

"а" и "6 "высота упора равна Н+0,03.

Каждое из значений высоты упора получается при определенном сочетании положений золотников 19 и 20, зависящего от установленного при наладке положения кулачков 31, нажимающих на ролики 29

4О и 30.

Наладка устройства производится в следующем порядке.

Устанавливают все кулачки 31. на «О, затем установленный на суппорте винт 48

4 регулирукя так, чтобы он упирался в торец пятки 6 в переднем положении суйпорта, далее обрабатывают одну-две детали с каждого шпинделя и измеряют диаметры, после чего кулачок, соответству ющий шпинделю, с которого снята деталь с наибольшим диаметром, оставляют на

"О" а для остальных шпинделей кулачки

Ф устанавливают в соответствии с необходимой поправкой.

Формула изобретения

Устройство для наладки многошпиндель- ного токарного автомата, содержащее кине663546 юг. г матически связанный со шпиндельным блоком барабан и установленный на поперечном суппорте регулируемый винтовой упор, отличающееся тем, что, с целью повышения точности и сокращения времени наладки автомата, оно снабжено закрепленным на неподвижной части станка упором, выполненным в виде набора связанных с гидроприводом шайб с непараллельными торцами и смонтированным на барабане управляющим работой упомянутого гидропрнвода командоаппаратом, Источники информации, принятые во внимание прн экспертизе

1. Автоматы токарные многошпиндельные, повышенной точности модели

1Б265-6К, 1Á265-8К и 1Á265-4К.

Руководство по эксплуатации" Киевского

tO завода станков автоматов им. М. Горького, 1974, с. 65 рис, 18, рис. 23.