Барабан для сборки покрышки пневматической шины

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистиыеския

Республик

« i 663602 (61) Дополнительное к авт. свид-ву (22) Заявлено 061276 (21) 2427977/23-05 с присоединением заявки № (23) Приоритет

Опубликовано 2 50 57 9,. Бюллетень ¹ 1 9 (51)М. Кл.

В 29 Н 17/10

Государственный комитет

ССС P по делам изобретений и открытий (53) УДК678. 065: 678.

° 029. 38 (088 ° 8) Дата опубликования описания 25. 05. 79 (72) Авторы изобретения

Ю.И.Самохвалов и В.А.Ким

Всесоюзный. научно-исследовательский и конструкторский институт по оборудованию дляшинной промышленности и ярославский политехнический институт (71) Заявители (54) БАРАБАН ДЛЯ СБОРКИ ПОКРЫШКИ

ПНЕВМАТИЧЕСКОЙ ШИНЫ

|одами, Изобретение относится к ичготовПению покрышек пневматических шин и предназначено для сборки покрышки иа секторном барабане с заплечиками.

Известен барабан для сборки покрышки пневматической шины, содержащий секторы с подвижно установленными на них заплечиками, привод их перемещения, расположенный во в нутренней полости, образованной секторами (1) .

Привод в таком барабане выполнен в виде силовых цилиндров, неподвижно установленных под углом к продольной оси секторов и связаннйх конца- 15 ми-штоков с заплечиками. Такое выполнение и установка привода не позволяет увеличить коэффициент складывания барабана, ограничивая ход секторов при радиальном перемещении их силовыми цилиндрами, расположенными в направлении перемещения секторов, что снижает качество собранной на барабане заготовки покрышки при съеме ее с секторов, находящихся в нерабочем положении, после сведения их в радиальном направлении и уменьшения диаметра барабана.

Этот недостаток частично устранен в барабане для сборки покрышки пнев матической шины, содержащем секторы с заплечиками, закрепленными на рычагах подвижных относительно вала, посредством копиров (21.

В известном барабане повышение коэффициента складывания секторов приводит к увеличению в профильном направлении его габаритов, что затрудняет эксплуатационное обслуживание сборочного оборудования ° Кроме того, увелйчение коэффициента складывания секторов ограничено копирами, размещенными в образованной секторами полости.

Наиболее близким к описываемому по конструктивному выполнению и IIo характеристикам обеспечения большего, в сравнений с известными, коэффициента складывания секторов является барабан для сборки покрышек пневматической шины, содержащий радиально подвижные относительно горизонтально установленного полого вала, чередующиеся между собой секторы соответственно с неподвижно и вижно закрепленными на пих заплечик механизм радиального возвратно,поступательного перемещения секторов, привод в котором связан с ни-. ми посредством расположенного кон663

602

780 570 770

970 . 616 1000

1220 < 400-5 33

1800-25,1 28

160

1280 800 1000

1,56

2100-33

5,0 3,12 0,78.

200

@АРММ -

3 центрично йолому валу винта, взаимодействующих с ним гаек:с ползунами и поворотными рычагами, попарно установленными вдоль полого вала, причем секторы с подвижно зак,репленными на них заплечиками связаны с приводом дополнительно зубчатореечными парами, симметрично установленными относительно поворотных рычагов f3).

Коэффициент складывания секторов в известном барабане ограничен ди- 10 аметром 8 зубчатых колес > поскольку им определяется место шарнирного крепления рычагов на зубчатых колесах. При этом межосевым расстоянием А эубчатйх колес, равным диамет- 15 ру зубчатого колеса, из условия ус:тойчивости кине1чатической схемы, ограничивается увеличение коэффициента К складывания секторов. Увеличение А ведет к увеличению d,, что увеличивает величину радиально го хода секторов, и следовательно

К . Например, в .барабанах известной конструкции при отношении его ширины В к. его диаметру 2, большем единицы и коэффициенте К„ складывания секторов, например, большим 1,6, с необходимостьЮ ПриМеияют зубчатйе колеса меньшего диаметра, что ведет к уменьшению межосевого расстоя ния A и снижает устойчивость и надежйость механизма складывания секторов и барабана в целом. -Цель изобретения — повышенйе коэф" фициента складывания секторбв при сбХранении габаритов барабана. 35.l

Средние значения коэффициентов равны:

К и ср бъс 55

Вср 0 95 1 О

К - среднее значение коэффициента складывания секторов;

О> с, b —.характеристики устойчивости барабана, выраженные через

60 его геометрические размеры DH, U«

В и линейную величину кинематической схемы A.

Таким образом, конструкция извест- . ного барабана, обеспечивающая максимально допустимый К 1,56 имеет 65

Поставленная цель достигается тем, что механизм возвратно-поступательного радиального перемещения секторов снабжен зубчатыми парами и тягами, установленными на секторах с неподвижно закрепленными на них заплечиками, причем одно из зубчатых колес каждой зубчатой пары связано с одним из поворотных рычагов и тягой, и тягами соединяющими зубчатые колеса зубчато-реечных пар и поворотные рычаги, попарно смонтированные на секторах с неподвижно закрепленными на них заплечиками.

Выполнение кинематической связи секторов и привода их перемещения, согласно изобретению позволяет умеиьшить диаметр зубчатых колес при увеличеиии коэффициента складывания секторов и независимо от диаметра зубчатых колес выбирать базовый размер между точками крепления на секторах рычагов, которые определяются из условия допустимой величины консольных участков сектора относительно рычагов .

Эффективность описываемой кинематической схемы иллюстрируется сравнительными данными величины коэффициента складывания секторов известной, наиболее близкой к описываемой конструкции барабайа и описываемой к о йс трук ции.

1

Для барабана известной конструкции (3) (см.таблицу).

1,56 6 О 3 84 1,02

1,57- 6,3 4,0 1,03

Ъср «<1,0. Для сборки покрышек типа

37, 5-39, 44,4-4 5", 1800-25Р 720- .

665 Р и др. на барабанах этой конструкции требует К )1,56 и Ь р)1 О.

Исходные требуемые параметры барабана для сборки покрышки 37, 5-39, ЭН 1600 мм, В, 2000 мм, Эс, 955у

К„1, 68; 4 1,25.

Барабан изв ес тной Монс трукции (3), обеспечивающий К. 1, 56, характеризируется A 346 мм при передаточном отношении зубчатой пары 1 1

Барабан описываемой конструкции при 3< 150 позволяет увеличить pa l

6,3602 6 ! и образуют цилиндрическую и скругленную по торцам секторов поверх:ность. При этом гайки 9 с ползунами 10, 11 приближены друг к другу в осевом направлении, заплечики

4, 5 занимают крайние переферийные 5 относительно поперечной оси барабана положения (см. фиг. 1) . Осуществляется сборка заготовки покрышки.

По окончании сборки для съема

}p заготовки покрышки с сектбров 3, 6 включается привод их радиального перемещения и при взаимодействии элементов 8, 9 винтовой пары ползуны 10, 11 перемещаются вдоль вала

1 попарно к торцам секторов 3, 6 через рычаги 1 6. тягами 17, 18 зубчатые колеса 1 2, 1 3 поворачиваются относительно осей крепления их на секторах 3 и перемещаются вместе с секторами 3 к валу 1. При этом зубчатыми рейками 14 1 5 взаимодействукшими с зубчатыми колесами

1 2, 13 заплечики 4, 5 перемещаются вдоль секторов к поперечной оси симметрии барабана.

25 Секторы 6 с неподвижно закрепленными на них заплечиками 7 также пе1ремещаются в радиальном направлении при взаимодействии смонтированных на сектбрах 6 зубчатых колес 1 9, 20

30 между собой в результате поворота их относительно осей их крепления на секторах б соответственно тягаЙи 21, соединенными с рычагами 22 и рычагами 23. После перемещения ползунов 10, 11 в направлении торцов секторов в крайние положения, последние (см. фиг. 2) занимают положение соответствующее минимальному диаметру образованного имй.барабаб дывания на величину Ь К= = = О 122

hH

4<ОО

2 2

Таким образом, общий коэффициент складывания секторов, согласно описываемой кинематической схеме равен

Кр = }() ср + ЬК = 1, 56+ О, 1 22"- 1 ° 68 2 °

Коэффициент складывания секторов увеличивается на 8Ъ. Одновременно с этим повышается устойчивость барабана из-за воэможности крепления зубчатых колес к сектору ближе по сравнению с известным и увеличения A „(фиг. 4) .

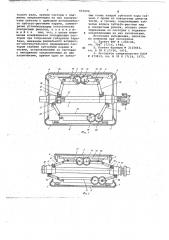

На фиг. 1 и 2 — показан описываемый барабан, в продольном разре40

Формула изобретения

65 диальный ход секторов на ь Н=Н-Н = „ -3. 346-150

2 2

=98 мм что соответствует увеличению ко ффициента склазе соответственно до и после складывания секторов; на фиг. 3 — кинематическая схема барабана известной конструкции; на фиг. 4 - кинематическая схема предлагаемого барабана.

Барабан для сборки покрышки пневматической шины содержит горизонтально расположенный полый вал 1. закрепленный на валу 2 станка.Образукшие рабочую поверхность O бара" .! бана секторы 3 с подвижно установленными заплечиками 4, 5 и чередующиеся с ними в окружном направлении относйтельно полого вала 1 секторы

6 с неподвижно закрепленйыми на них

;заплечиками 7, связаны с приводом их радиального перемещения ходовым винтом 8, установленным концентрично в полом валу 1, взаимодейстэующими с вийтом 8 гайками 9, которйе жестко соединены с ползунами 10, взаимодействующими с подвижно установленными на них ползунами 11. На ползунах 10 имеются выступы, ограничивающие осевое перемещение ползунов 11. На секторах 3 смонтированы зубчатые колеса 12, 13 взаимодействующие между собой и рейками 14, 1 5, жестко связанными с заплечиками 4, 5 соответственно и закрепленные одними концами на ползунах 10 рычагов 16.

На зубчатых колесах 12, 13 шарнирно смонтированы относительно поперечной оси симметрии секторов тяги 17, 18 шарнирно соединенные с рычагами 16.

На секторах 6 смонтированы зуб чатые колеса 19, 20. Зубчатое колесо 19 тягой 21 соединено с зак,репленными на ползуне 11 рычагом

22> а по центру зубчатого колеса 20 закреплен конец рычага,23 шарнирно смонтированного на ползуне 11. !

Работа барабана осуществляется следующим образом.

В исходном для сборки положении

Ьекторы 3, 6 занимают крайнее в .радиальном направлении положение на. Заготовка покрышки пневматической шины снимается с секторов 3, 6.

Выполнение кинематической связи между секторами и приводом их перемещения, согласно изобретению расширяет эксплуатациоцные возможности сборочного барабана и надежность его работы при соотношении ширины барабана к его диаметру больше 1 °

Барабан для сборки покрышки пневматической шины, †содержащ радиально подвижные относительно горизонтально установленного полого вала чередукшиеся между собой секторы соответственно с неподвижно и подвижно закрепленными на них заплечиками, механизм радиального возвратно-поступательного перемещения секторов, привод в котором связан с последними посредством концентрично расположенного концентрично полому валу винта, взаимодействующих с ним гаек с ползунами и поворотными рычагами, попарно установленными вдоль

66360 полого вала, причем секторы с подвижно закрепленными на них заплечиками связаны с приводом дополнительно зубчато-реечными парами, симметрично установленными относительно поворотных рычагов, о т л и ч а юшийся тем, что, с целью повыщения коэффициента складывания секторов при сохранении габаритов барабана, механизм радиального возвратно-поступательного перемещения секторов снабжен зубчатыми парами и тягами, установленными на секторах с неподвижно закрепленными на них . заплечиками, причем одно из зубча2, 8 тых колес каждой зубчатой пары связано с одним из поворотных рычагов тягой, и тягами, соединякщими зубчатые колеса зубчато-реечных пар и поворотные рычаги, попарно смонтированные на секторах с подвижно закрепленными на них заплечиками.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ Р 1218146, кл. 39а 17/16, 1966.

2. Патент Франции 9 21 2564 2, кл. В ?9 Н 17/00, 1972.

3. Авторское свидетельство СССР

9 472810, кл. В 29 Н 17/16, 1973.

17.бб3б02

Puz. 4

Составйтель Л.Хорова

Редактор Н.Цурикова Техоед М. Петко Корректор М. Вигула

Эаказ 2873/1 5 Тираж 770 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва Ж-35 Раушская наб р,,4 5

Филиал ППП Патент, г.ужгород, ул.Проектная,4