Способ изготовления элементов фильтров

Иллюстрации

Показать всеРеферат

»!664673

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскнк

Соцналнстнческнк

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 01.03.68 (21) 1222726/23-26 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.05.79. Бюллетень № 20 (45) Дата опубликования описания 30.05.79 (51) М. Кл е

В 01D 39/00

Гасударственный комитет

СССР по делам изобретений н открытий (53) УДК 66.067.322 (088.8) (72) Авторы изобретения

С. Г. Карулин, В. Д. Аршинов, Е. П. Чернышев, К. А. Жохов и К. К. Яхонтов (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ ФИЛЬТРОВ

Предлагаемый способ применяется при изготовлении элементов фильтров для фильтрации топлива и масла.

В известных конструкциях элементов каркасы изготовляют до сборки — формовки фильтрующего элемента из металла листового, сетчатого, проволочного, пластмасс, картона и т. д. В случае применения мелкозернистых фильтрующих материалов стальной каркас обертывают в два слоя ситцем, Готовый каркас надевают на оправку, где производится формовка или сборка элемента с последующим закреплением на нем фильтрующего материала. Однако такой способ изготовления каркасных элементов является довольно трудоемким, со значительным расходом дополнительных материалов, в результате чего увеличивается стоимость элемента в целом.

Для получения прочных и дешевых элементов без применения специальных каркасов предлагается в теле элемента образовывать твердый и пористый корковый слой, выполняющий роль каркаса, для чего часть фильтрующего материала предварительно выполненного бескаркасного элемента с поверхности, где должен быть каркас, пропитывают на глубину 1,5 — 8 мм жидкими смолами, например бакелитовым лаком, с условной вязкостью 15 — 50 градусов в количестве не менее 50 вес, от веса пропитываемого материала с последующим отверждением смолы в пропитанном слое. Для сокращения технологического цикла получения коркового слоя элемент пропитывают при избыточном давлении не менее

0,1 кг/см, а ускоренное отверждение смолы осуществляют, нагревая элемент с поверхности, по которой его пропитывали.

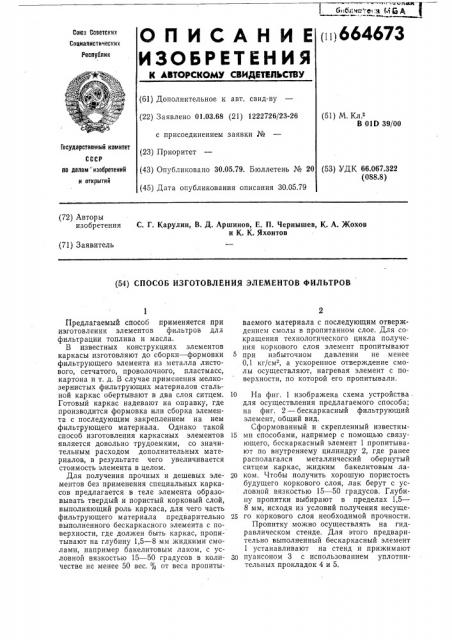

10 На фиг. 1 изображена схема устройства для осуществления предлагаемого способа; на фиг. 2 — бескаркасный фильтрующий элемент, общий вид.

Сформованный и скрепленный известны15 ми способами, например с помощью связующего, бескаркасный элемент 1 пропитывают по внутреннему цилиндру 2, где ранее располагался металлический обернутый ситцем каркас, жидким бакелитовым ла20 ком. Чтобы получить хорошую пористость будущего коркового слоя, лак берут с условной вязкостью 15 — 50 градусов. Глубину пропитки выбирают в пределах 1,5—

8 мм, исходя из условий получения несуще25 го коркового слоя необходимой прочности.

Пропитку можно осуществлять на гидравлическом стенде. Для этого предварительно выполненный бескаркасный элемент

1 устанавливают на стенд и прижимают пуансоном 3 с использованием уплотнительных прокладок 4 и 5.

664673

При повышенном давлении в камере б (например, за счет подвода сжатого воздуха) жидкая смола 7 поднимается по трубке 8, заполняет внутреннюю полость 9 элемента и в зависимости от подведенного давления и времени выдержки проникает на определенную глубину в тело элемента 1.

Так, например, для получения коркового слоя в элементах из древесной муки толщиной 5 мм при избыточном давлении

0,1 кг/см минимальное время выдержки при условной вязкости 20 градусов составляет 3 с, при большом давлении это время сокращается.

Чтобы получить достаточно прочный корковый слой, необходимое количество бакелитового лака должно составлять не менее

50 вес. % от массы пропитываемого слоя.

В случае применения для пропитки термореактивных смол пропитанный слой элемента нагревается, например, до температуры 170 С и выдерживается в нагретом состоянии не менее 15 мин.

Таким образом, предлагаемым способом можно получать прочный и пористый слой, по своей работоспособности не уступающий отдельно выполненному стальному каркасу. формула изобретения

1. Способ изготовления элементов фильтров скреплением зернистых или волокнистых материалов в требуемую форму, о т л ич а ю шийся тем, что, с целью получения прочных элементов без применения в них металлических каркасов, в теле элемента образуют твердый и пористый корковый слой, выполняющий роль каркаса, для чего часть фильтрующего материала предварительно выполненного бескаркасного элемента с поверхности, где должен быть каркас, пропитывают на глубину 1,5 — 8 мм жидки15 ми смолами, например бакелитовым лаком, с условной вязкостью 15 — 50 градусов в количестве не менее 50 вес. % от веса пропитываемого материала с последующим отверждением смолы в пропитанном слое.

20 2. Способ по п. 1, отличающийся тем, что, с целью сокращения технологиче ского цикла получения коркового слоя, пропитку элемента смолой производят при избыточном давлении не менее 0,1 кг/см, а

25 ускоренное отверждение смолы осуществляют путем нагрева элемента с поверхности, по которой производилась его пропитка.

664673

Фиг. 2

Составитель Н. Поляченко

Редактор Е. Месропова Техред А. Камышникова Корректор 3. Тарасова

Заказ 1026/8 Изд. № 358 Тираж 876 Подписное

НПО Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2