Блок шпиндельных головок

Иллюстрации

Показать всеРеферат

»!664760

О П И С А Н И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик, 1

1 с (61) Дополнительное к авт. свид-ву (22) Заявлено 09.08.77 (21) 2515722/25-08 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.05.79, Бюллетень № 20 (45) Дата опубликования описания 30.05.79 (51) М. Кл.

В 23В 41/00

Государственный комитет

СССР ло делам изобретений и открытий (53) УДК 621.952.5 (088.8) (72) Авторы изобретения

И. В. Белогородский, Б. М. Бромберг, P. С. Брейтберг, А. С. Бурштейн, Э. H.-А. Лейбзун и А. М. Фурер

Специальное конструкторское бюро алмазно-расточных и радиально-сверлильных станков (71) Заявитель (54) БЛОК ШПИНДЕЛЬНЫХ ГОЛОВОК

Изобретение относится к области станкостроения и может быть использовано в прецизионных, преимущественно многошпиндельных отделочно-расточных станках.

Известны блоки шпиндельных головок, 5 преимущественно многошпиндельных отделочно-расточных станков, зафиксированных на платформе посредством соединенных с ней упоров, контактирующих с боковыми плоскостями шпиндельных головок (1). 10

Недостатками:известных конструкций являются следующее: изготовление блока весьма усложнено в связи с необходимостью обеспечить совпадение обеих боковых плоскостей шпиндель- 15 ных головок с плоскостями упоров — планок, которые в свою очередь взаимодействуют с двумя соседними головками; перепад температур нагрева корпусов шпиндельн ых головок и платформы при ра- 2р боте станка приводит к тому, что температурное расширение комплекта из нескольких головок с промежуточными планками существенно превышает увеличение расстояния между корпусами упоров на платформе. Это вызывает деформацию платформы, что непосредственно отражается на точности обработки.

Целью изобретения является повышение точности и упрощение изготовления блока.

Для этого блок снабжен пружинами сжатия, размещенными между соседними шпиндельными головками с возможностью контакта с их боковыми плоскостями и чередующимися с упорами.

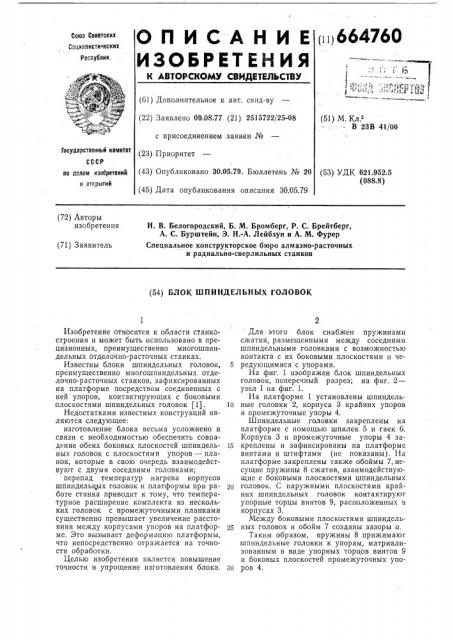

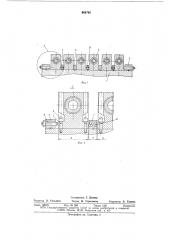

На фиг. 1 изображен блок шпиндельных головок, поперечный разрез; на фиг. 2— узел 1 на фиг. 1.

На платформе 1 установлены шпиндельные головки 2, корпуса 3 крайних упоров и промежуточные упоры 4.

Шпиндельные головки закреплены на платформе с помощью шпилек 5 и гаек 6.

Корпуса 3 и промежуточные упоры 4 закреплены и зафиксированы на платформе винтами и штифтами (не показаны). На платформе закреплены также обоймы 7, несущие пружины 8 сжатия, взаимодействующие с боковыми плоскостями шпиндельных головок. С наружными плоскостями крайних шпиндельных головок контактируют упорные торцы винтов 9, расположенных в корпусах 3.

Между боковыми плоскостями шпиндельных головок и обойм 7 созданы зазоры а.

Таким образом, пружины 8 прижимают шпиндельные головки к упорам, матриализованным в виде упорных торцов винтов 9 и боковых плоскостей промежуточных упоров 4, 664760

Пружины 8 выбирают так, чтобы йР )Rð где ZPР— сумма сил пружин, приложенных к одной шпиндельной головке;

R, — сила трения при перемещении шпиндельной головки, зажатой гайками 6, по платформе.

При работе станка выделяется тепло, главным образом в шпиндельных подшипниках, нагревающее шпиндельные головки.

Через стык «шпиндельная головка — платформа» тепло поступает и в последнюю, нагревая ее, однако, до более низкой температуры, Вследствие перепада температур происходит относительное перемещение соприкасающихся точек стыка, причем величина этого перемещения увеличивается по мере удаления от упора, фиксирующего положение данной головки на платформе.

Например, корпус головки шириной В при работе расширяется на величину.

Ьг — — gBtг, где а — коэффициент линейного расширения материала корпуса;

t„ — избыточная температура корпуса.

В то же время размер платформы под головкой увеличивается на величину (платформа изготовлена из того же материала, что и корпус головки):

Ь„= аВ/„, где 4 — избыточная температура платформы под головкой.

Поскольку 4)4, то Л,)Ь„, следовательно, правая боковая плоскость корпуса шпиндельной головки при нагреве смещается вправо сильнее, чем линия на поверхности платформы, лежавшая под указанной плоскостью до начала нагрева. Это относительное движение в пределах зазоров между шпильками 5 и отверстиями под них в корпусе головки разрешается пружинами 8, которые в силу соотношения (1) обеспечивает постоянный прижим головки к торцам винтов 9 при нагреве и охлаждении блока.

Аналогичен механизм работы конструк10 ции применительно к другим головкам блока, прижимаемым к промежуточным упорам 4.

Таким образом при работе станка расстояния между соседними шпиндельными го15 ловками, разжимаемыми пружинами, несколько уменьшаются, а положения головок, контактирующих с упорами, определяются последними. В результате не происходят деформации платформы при нагре20 ве блока головок.

Формула изобретения

Блок шпиндельных головок, преимущест25 . венно многошпиндельного отделочно-расточного станка, зафиксированных на платформе посредством соединенных с ней упоров, контактирующих с боковыми плоскостями шпиндельных головок, о т л и ч а ю30 щи и ся тем, что, с целью повышения точности и упрощения конструкции, блок снабжен пружинами сжатия, размещенными между соседними шпиндельными головками с возможностью контакта с их боко35 выми плоскостями и чередующимися с упорами.

Источники информации, принятые во внимание при экспертизе

1. Бромберг Б. М. и др. Алмазно-расточ40 ные станки. М., «Машиностроение», 1965, с. 33, 664760

Рог. 7

Рие. 2

Составитель Г. Довнар

Техред Н. Строганова

Редактор Л. Гольдина

Корректор О. Тюрина

Типография, пр. Сапунова, 2

Заказ 1082/2 Изд. № 360 Тираж 1221 Подписное

НПО Государственного комигета СССР по делам изобретений и открытий

113035, Москва, 5К-35, Раушская наб., д. 4/5