Устройство для формирования соединения при контактной сварке

Иллюстрации

Показать всеРеферат

а 1 (i 1, 664785

Союз Советских

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Социалистических

Республик (61) Дополнительное к авт. свид-ву № (22) Заявлено 16.05.77 (21) 2485775/25-27 с присоединением заявки № (51) М, Кл.

В 23К 11, 02

В 23К 37/06 (43) Опубликовано 30.05.79. Бюллетень № 20 (45) Дата опубликования описания 30.05.79 (53) УДК 621.791.762. .037 (088.8) по делам изобретений н открытий (72) Авторы изобретения

Л. T. Бабкин, А. А. Белов и А. А. Гусев (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СОЕДИНЕНИЯ

ПРИ КОНТАКТНОЙ СВАРКЕ

Государственный комитет (23) Приоритет

Изобретение относится к сварке и может быть использовано при контактной стыковой, точечной или роликовой сварке, когда требуется ограничить или практически полностью устранить выдавливание разогре- 5 тых участков свариваемых деталей.

Известно устройство, с помощью которого к боковым поверхностям плоско-сплющенного участка трубы прилагают в процессе контактной точечной сварки допол- 10 нительное усилие сжатия (1).

Это устройство представляет собой жесткую скобу, на концах которой по одной оси закреплены две направляющие. В направляющие помещены ползуны, на 15 торцах которых, обращенных внутрь скобы, закреплены через электроизоляционные прокладки упоры в виде металлических пластин. Через эти упоры и прилагают дополнительное усилие сжатия 20 к боковым поверхностям плоско-сплющенного участка трубы, чем ограничивают выдавливание металла этих участков в процессе сварки.

Недостаток известного устройства заключается в том, что контакт свариваемого изделия с его пластинами-упорами приводит к шунтированию сварочного тока (через эти пластины-упоры), В наибольшей степени это проявляется при сварке металлов 30 с низким пределом текучести при повышенных температурах, таких как цирконий и его сплавы, Вследствие шунтирования боковые поверхности изделия излишне нагреваются, разогретый металл выдавливается в зазоры, налипает на упоры, возникают выплески и поджоги.

Известны также устройства в виде формирующих металлических колец, применяемые для ограничения течения металла при стыковой контактной сварке (2).

Недостаток их тот же — контакт с ними свариваемых деталей приводит к шунтированию сварочного тока.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для формирования соединения при контактной сварке, содержащее разъемные башмаки (3).

Эти башмаки выполнены из электроизоляционного материала и охватывают свариваемые детали на участке их вылета.

Недостатком этого устройства является плохая теплопроводность материала, из которого изготовлены эти башмаки, что приводит к ухудшению качества шва.

Целью изобретения является улучшение качества сварного соединения за счет отвода тепла из зоны сварки.

Указанная цель достигается тем, что

664785 разъемные башмаки выполнены в виде пакетов, скрепленных между собой плоскопараллельных, электрически изолированных друг от друга металлических пластин, плоскости которых перпендикулярны плоскости разъема башмаков. Разъемные башмаки выполнены также из пакетов трансформаторной стали, поверхности которых покрыты слоем высокотемпературной изоляции. 10

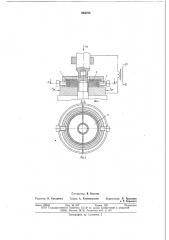

На фиг. 1 и 2 представлено предлагаемое устройство. Устройство состоит из кольцевой обоймы 1, зажимов 2 и секторов разьемных башмаков 3.

Устройство работает следующим обра- 15 зом.

Свариваемую трубу зажимают токоподводящими губками неподвижного токоподвода-зажима с некоторым вылетом. Предлагаемое устройство устанавливают на высту- 20 пающей из токоподвода-зажима части свариваемой трубы. Посредством жесткой кольцевой обоймы 1 и зажимов 2 секторы разъемных башмаков 3 подводят к трубе на участке ее вылета. Заглушку устанав- 25 ливают в подвижном электроде. После приложения усилия сжатия к свариваемым деталям через них пропускают импульс сварочного тока.

Предлагаемое устройство в процессе 30 сварки ограничивает выдавливание разогретого металла свариваемых деталей наружу и направляет течение грата внутрь трубы. При этом выполнение в виде пакетов, скрепленных между собой, электроизолиро- 35 ванных друг от друга металлических пластин, секторы металлического кольцевого упора обеспечивают отвод тепла от зоны сварки и устраняют шунтирование сварочного тока, обеспечивая тем самым получе- 40 ние качественного сварного соединения.

С целью упрощения изготовления, секторы разъемного кольцевого упора могут быть выполнены из пакетов, склеенных между собой пластин трансформаторной 45 стали толщиной 0,2 — 2 мм, поверхности которых имеют слой высокотемпературной изоляции.

Такая конструкция разъемных башмаков устройства позволяет в широких пределах 50 регулировать интенсивность теплоотвода, изменяя толщину и материал составляющих его пластин.

Основная область применения изобретения — герметизация стыковой контактной сваркой с помощью концевых деталей оболочек тепловыделяющих элементов энергетических реакторов.

При этом оболочки могут быть выполнены из различных сплавов, например циркониевых или жаропрочных сталей, в том числе дисперсионно-упрочненных, Применение предлагаемого устройства позволило обеспечить высокое качество сварных соединений и стабильность сварки.

Использование предлагаемого устройства при герметизации узлов стыковой сваркой позволит при высоком качестве сварки получить соединения без наружного грата и исключить трудоемкую операцию срезки последнего.

Формула изобретения

1. Устройство для формирования соединения при контактной сварке, содержащее разъемные башмаки, отл и ч а ю щеес я тем, что, с целью улучшения качества сварного соединения за счет обеспечения отвода тепла из зоны сварки, разъемные башмаки выполнены в виде пакетов скрепленных между собой плоскопараллельных, электрически изолированных друг от друга металлических пластин, плоскости которых перпендикулярны плоскости разъема башмаков.

2. Устройство по п, 1, отл ич а ющееся тем, что разъемные башмаки выполнены из пакетов склеенных между собой пластин трансформаторной стали, поверхности которых покрыты слоем высокотемпературной изоляции.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 485841, кл. В 23К 11/10, 1973.

2. Авторское свидетельство СССР № 220373, кл. В 23К 11/02, 1966.

3. Орлов Б. Д. Технология и оборудование контактной сварки, Машиностроение, М., 1975, с. 108.

664785

j св

Ьг. z

Составитель В. Власова

Редактор В. Кухаренко

Texipep А. Камышникова Корректоры: Л. Брахнина и P. Беркович

Типография, пр. Сапунова, 2

Заказ 1029/6 Изд. № 357 Тираж 1221 Подписное

НПО Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 3С-35, Раушская наб., д. 4/5