Горелка для плазменно-дуговой резки

Иллюстрации

Показать всеРеферат

(i 11 664793

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ. СВИДЕТЕЛЬСТВУ

Со(ов Советских

Социалистических

Республик

1"

41161 a »i (61) Дополнительное к авт, свид-ву— (22) Заявлено 21.04.77 (21) 2478496/25-27 (51) М. К.

В 23К 31/10

/ с присоединением заявки ¹â€”

Государственный комитет (23) Приоритет (4(3) Опубликовано 30.05.79. Бюллетень № 20 (45) Дата опубликования описания ЗО.О5.79 (53) УДК 621.791.755 (088.8) по делам изобретений и открытий (7 ) Авторы изобретения 3. М. Баркан, И. С. Шапиро, А. П. Королев и P. П. Корбут (7il) Заявитель (54) ГОРЕЛКА ДЛЯ ПЛАЗМЕННО-ДУГОВОИ РЕЗКИ

Изобретение относится к сварочной технике, к устройствам для плазменно-дуговой резки, предназначенным для использования в различных отраслях народного хозяйства.

Известна горелка для плазменно-дуговой резки, содержащая корпус с тангенциально расположенным газоподводящим каналом, электрод и сопло, причем газоподводящий канал выполнен в виде щелевого паза (1).

Недостатком известного устройства является то, что данная горелка не обеспечивает изменение состава плазмообразующего газа в процессе резки.

Известна горелка плазменно-дуговой резки с разомкнутой системой охлаждения, содержащая изолятор с закрепленными на нем внутренними и наружными соплами и электрод, установленный в электрододержателе. Несмотря на то, что конструкция предлагаемой горелки обеспечивает уменьшение габаритных размеров плазмотрона, она не обеспечивает выполнения процесса резки с изменением состава плазмообразующего газа (2). .Известна также горелка для плазменнодуговой резки, содержащая корпус с выполненной в нем полостью для подачи плазмообразующего газа, электрод, сопло, плоский золотник с внутренним пазом и тракт для подачи плазмообразующего газа ((3).

В этой горелке повышение скорости вращения газового потока неизбежно связано

5 с увеличением расхода фокусирующего газа. Кроме того, известная горелка основана на использовании неизменного по составу плазмообразующего газа и фокусирующего газа.

10 Целью изобретения является повышение производительности обработки за счет увеличения частоты изменения состава плазмообразующего газа в камере плазмотрона по периодическому закону и обеспече15 ния возможности легкого регулирования диапазона частот изменения состава газа.

Указанная цель достигается тем, что горелка снабжена обоймой, жестко закрепленной на корпусе, дополнительным корпу20 сом, установленным с возможностью возвратно-поступательного перемещения в обойме, дополнительным трактом для подачи плазмообразующего газа, выполненным совместно с основным трактом в дополни25 тельном корпусе и выходящим в подпружиненный золотник, и трубкой, шарнирно закрепленной на золотнике и,сообщающейся с газоподводящей полостью основного корпуса, при этом золотник установлен на

30 дополнительном корпусе со стороны, при3

664793 мыкающей к основному корпусу, его паз выполнен тангенциально, а расстояние от оси дополнительного корпуса до оси каждого газоподводящего тракта равно расстоянию от оси :золотника до входа в тангенциально расположенный паз.

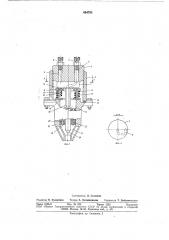

На фиг. 1 приведен общий вид предложенной горелки; на фиг. 2 — сечение А — А фиг. 1.

Горелка имеет дополнительный корпус1, 10 установленный на резьбе в обойме 2. В корпусе 1 расположены два газоподводящих тракта 3 и 4, которые, в свою очередь, связаны со штуцерами 5 и 6 для подвода плазмообразующих газов. 15

Золотник 7 прижат к плоскому торцу корпуса 1 посредством шайбы 8. В золотнике, 7 сделан криволинейный канал 9 в виде тангенциального паза, соединяющий один из трактов 3 или 4 со специальным соплом 20

10, выполненным в виде трубки. Конецэтого сопла размещен в полости 11, расположенной внутри корпуса плазмотрона 12, золотник 7, в свою очередь, установлен в сферическом подшипнике 13, который вкле- 25 ен и завальцован в прижимную шайбу 8.

Прижимная шайба прижата пружинами

14 и 15, для направления которых служат штифты 16 и 17. Соответственно, сжатие пружины 14 и 15 выполнено с помощью резьбы, соединяющей корпус 1 с обоймой 2.

Вторым своим концом эти пружины установлены на опорной шайбе 18. Изолятор

19 размещен в пространстве между наружной поверхностью электрода 20 и внутренней поверхностью корпуса 12.

Камера формирования плазменной дуги

21 посредством продольных каналов 22, выполненных в изоляторе 19, связана с полостью 11, находящейся в верхней части корпуса плазмотрона 12. Корпус 12, в свою очередь, через прокладку 23 посредством винтов 24 жестко скреплен с обоймой 2.

Горелка работает следующим образом.

Плазмообразующие газы, различные по составу, подводят к штуцерам 5 и 6, через которые они поступают в тракты 3 и 4, находящиеся внутри дополнительного корпуса 1. Поступая из одного из трактов в тангенциальный паз 9 в золотнике 7 газ через специальное сопло 10 попадает в полость

11 в верхней части корпуса плазмотрона 12 и через продольные каналы 22 в изоляторе 19 газ поступает в камеру формирования плазменной дуги 21. За счет тангенциальной составляющей скорости потока на входе в канал 9 поток газа поворачивает золотник 7. Этому способствует установка золотника в подшипнике 13, который вклеивают и завальцовывают в прижимной шайбе 8.

При повороте золотника (в данном случае на 180 ) плазмообразующий газ поступает в канал 9 из другого газоподводящего тракта. Направление вращения золотника

60 бб

7 с соплом 10 при переходе поступления газа из тракта 3 к тракту 4 обозначено стрелкой. Скорость поворота золотника регулируют за счет воздействия на него прижимной шайбы 8, которую в свою очередь прижимают пружинами 14 и 15, центрирующиеся штифтами 16 и 17. Эти пружины другим своим концом устанавливают на опорной шайбе 18. Таким образом различная степень сжатия пружин 14 и 15 означает различную скорость поворота золотника 7 прн данном расходе плазмообразующих сред, а следовательно, и различную частоту подачи плазмообразующих сред в камеру 21.

Так как при резке используют обычно плазмообразующие среды, то изменение частоты состава плазмообразующих сред в камере 21 означает, что при резке с такой же частотой пульсирует напряжение на дуге, горящей между электродом 20 и обрабатываемым изделием. Эту частоту выбирают исходя из технологических соображений. Регулированием глубины ввертывания корпуса 1 в обойму 2 обеспечивают различное сжатие пружин 14 и 15, а следовательно и частоту изменения давления в камере 21. Чем меньше скорость вращения золотника 7, тем соответственно меньше частота изменения напряжения на дуге при резке. Изоляционная прокладка 23,,кроме того что она изолирует обойму 2 от корпуса плазмотрона 12 с токоведущим соплом, которые жестко соединяют винтами 24, еще и обеспечивает герметичность полости, находящейся внутри обоймы 2. Незначительное расстояние от полости 11 до камеры формирования плазменной дуги обеспечивает возможность быстрого изменения состава плазмообразующего газа в камере 21, что в свою очередь обеспечивает повышение производительности обработки преимущественно при обработке металла ограниченной толщины.

Примером применения предложенного устройства для резки явилось устройство, работающее по указанному принципу и обеспечивающее резку нержавеющих сталей с последовательно чередующимся изменением состава плазмообразующего газа.

В качестве рабочего газа, подводимого по одному тракту использовали технический азот, а в качестве газа, соответственно подводимого по другому тракту — аргон. При этом при давлении газов перед плазмотроном около 3 кгс/см частота изменения состава плазмообразующего газа составила 8 — 9 1/сек.

За счет взаимного чередования изменения состава газа обеспечили использование более форсированных режимов по току для сопла данного диаметра без опасности разрушения при этом вольфрамового стержневого катода, Этому способствовал режим горения дуги в аргоне, так как горение ду@ 664793 ги в азоте является достаточно кратковременным, то за это время не успевает произойти разрушение катода, связанное с химическим взаимодействием азота с вольфрамом. Уменьшение давления газов до

2 кГс/см соответственно уменьшило частоту изменения состава газа до 4 — 5 1/сек, а повьгшение давления,до 4 кГс/см обеспечило повышение частоты до 11 — 12 1/сек, Возможность выполнения резки с такими частотами изменения состава газа, в свою очередь, обеспечило выполнение резки со скоростями до 1500 — 200 мм/мин без заметных рисок на кромках, обусловленных изменением состава плазмообразующего газа, который, в свою очередь, определяет диаметр столба дуги и ее проникающую способность.

В предлагаемом устройстве реализовано решение, обеспечивающее возможность выполнения резки и изменение состава плазмообразующего газа на минимальном расстоянии от камеры плазмотрона, что обеспечивает повышение производительности резки в 1,4 — 1,7 раза при одном и том же значении тока режущей дуги.

Формула изобретения

Горелка для плазменно-дуговой резки, содержащая корпус с выполненной в нем полостью для подачи плазмообразующего газа, электрод, сопло, плоский золотник с внутренним пазом и тракт для подачи плазмообразующего -газа, сообщающийся с упомянутой полостью, отличающаяся тем, что, с целью повышения производительности обработки за счет увеличения частоты изменения состава плазмообразующего га5 за в камере плазмотрона по периодическому закону и обеспечения возможности легкого регулирования диапазона частот изменения состава газа, горелка снабжена обоймой, жестко закрепленной на корпусе, 10 дополнительным корпусом, установленным с возможностью возвратно-поступательного перемещения в обойме, дополнительным трактом для подачи плазмообразующего газа, выполненным совместно с основным

15 трактом в дополнительном корпусе и выходящим в подпружиненный золотник и трубкой, шарнирно закрепленной на золотнике и сообщающейся с газоподводящей полостью основного корпуса, при этом зо20 лотник установлен на дополнительном корпусе со стороны, примыкающей к основному корпусу, его паз выполнен тангенциальным, а расстояние от оси дополнительного корпуса до оси каждого газоподводящего

25 тракта равно расстоянию от оси золотника до входа в тангенциально расположенный паз.

Источники информации, принятые во внимание при экспертизе

30 1. Авторское свидетельство СССР

Ко 273030, В 23К 31/00, 1963.

2. Авторское свидетельство СССР

М 456695, В 23К 31/10, 1970.

3. Авторское свидетельство СССР

З5 Хо 466081, В 23К 9/16, 1971.

664793 т

1 ггиг. 2

Щг.1

Составитель Л. Суханова

Редактор В. Кухаренко Техред А. Камышникова Корректор Т. Добровольская

Заказ 2105/2 Изд. № 523 Тираж 1222 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, K-35, Раушская наб„д. 4/5

Типография, пр, Сапунова, 2