Состав сварочной проволоки

Иллюстрации

Показать всеРеферат

.« сс о ю;. ная ие тентно-т;«эх „;.-, 6@бяиатена М

ОП КСАН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ пщ бб4УФУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 05.04.77 (21) 2470591/25-27 с присоединением заявки № (23) Приоритет

Опубликовано 30.05.79. Бюллетень № 20

Дата опубликования описания 30.05.79 (51) М. Кл.з

В 23К 35/30

С 22С 38/58

Государственный комитет (53) УДК 621.791.042. .2 (088.8) по делам изобретений и открытий (72) Авторы изобретения Я. A. Шнееров, А. Е. Аснис, В. А. Вихлевщук, В. А. Кондрашкин, Т. и. Слуцкая, Н. А. Лангер, Л. М. Гутман, В. В. Жилинский и А. Я. Тюрин Институт черной металлургии и Ордена Ленина и ордена

Трудового Красного Знамени институт электросварки им. Е. О. Патона (54) СОСТАВ СВАРОЧНО1т ПРОВОЛОКИ

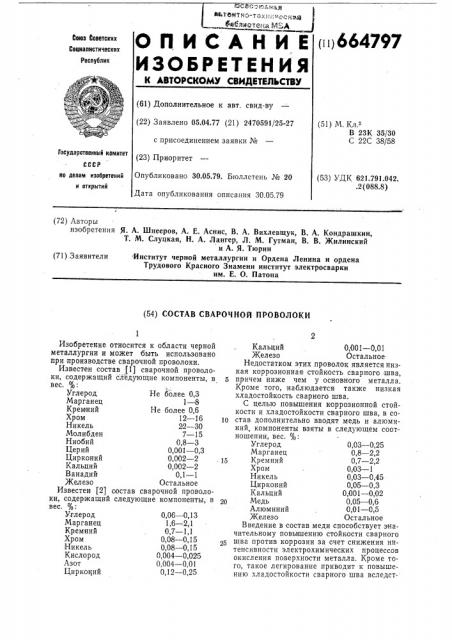

Изобретение относится к области черной металлургии и может быть использовано при производстве сварочной проволоки.

Известен состав (1) сварочной проволоки, содержащий следующие компоненты, в вес. %:

Углерод Не более 0,3

Марганец 1 — 8

Кремний Не более 0,6

Хром 12 — 16

Никель 22 — 30

Молибден 7 — 15

Ниобий 0,8 — 3

Церий 0,001 — 0,3

Цирконий 0,002 — 2

Кальций 0,002 — 2

Ванадий 0,1 — 1

Железо Остальное

Известен (2) состав сварочной проволоки, содержащий следующие компоненты, в вес. %:

Углерод 0,06 — 0,13

Марганец 1,6 — 2,1

Кремний 0,7 в 1,1

Хром 0,08 — 0,15 Никель 0,0 8 — 0,15

Кислород 0,004 — 0,025

Азот 0,004 — 0,01

Цирконий 0,12 — 0,25

Кальций 0,001 — 0,01

Железо Остальное

Недостатком этих проволок является низкая коррозионная стойкость сварного шва, 5 причем ниже чем у основного металла.

Кроме того, наблюдается также низкая хладостойкость сварного шва.

С целью повышения коррозионной стойкости и хладостойкости сварного шва, в со10 став дополнительно вводят медь и алюминий, компоненты взяты в следующем соотношении, вес. %:

Углерод 0,03 — 0,25

Марганец 0,8 — 2,2

15 Кремний 0,7 — 2,2

Хром 0,03 — 1

Никель 0,03 — 0,45

Цирконий 0,05 — 0,3

Кальций О,О 01 — 0,02

Медь 0,05 — 0,6

Алюминий 0,01 — 0,5

Железо Остальное

Введение в состав меди способствует значительному повьлшению стойкости сварного шва против коррозии за счет снижения интенсивности электрохимических процессов окисления поверхности металла. Кроме того, такое легирование приводит к повышению хладостойкости сварного шва вследст664797

Таблица 1

Химический состав проволоки, о

Содержание, Вариант состава

А!

Са

ЕГ

N1

Мп

0,5

0,07

0,495

0,01

0,15

0,011

0,04

0,05

0,17

0,6

0,20

0,51

0,06

0,30

О, 007

0, 020

0,019

0,010

0,005

0,001

0,01

0,26

0,07

0,3

0,11

0,02

0,05

0,15

0,2

0,1

0,45

0,25

0,12

0,04

0,53

0,17

0,37

1,0

0,52

0,84

0,08

0,32

1,3

1,8

2,17

1,5

2,2

0,7

0,9

0,8

1,2

2,18

1,5

2,2

0,81

1,8

0,12

0,23

0,25

0,08

0,17

0,03

0,09

Таблица 2

Свойстsa câaðíîãо шва

Потеря массы образцов в результате атмосферной коррозии, м сутки

Критическая температура хрупкости, ОСФ

Ударная вязкость (нгм/см ) при температуре, С

Вариант состава — 40 — 60

1,0

0,82

0,43, 0,39

0,50

0,93

0,52

1,3 — 90 — 89 — 85 — 92 — 87 — 100 — 90 — 72

6,6

5,2

4,5

6,5

5,9

8,3

7,9

3,8

7,4

6,7

6,2

8,3

7,9

10,2

8,7

4,3

2

4

6

С в-08Г2СЦ По величине ударной вязкости на образцах типа 1 по ГОСТ

94;54 — 60, равной 3 кгм сьР. вие повь1шейия вязкости феррита, При этом коррозионная стойкость и хладостойкость сварного шва достигается в максимальной степени при одновременном присутствии в сварочной проволоке хрома и никеля, поскольку эти элементы способствуют повышению растворимости меди в твердом растворе и препятствуют ее выделению в виде свободно структурной эпсилон-фазы.

Повышение хладостойкости сварного шва при вводе алюминия происходит за счет измельчения зерна и связывания азота в прочные нитриды.

Пределы содержания углерода выбраны от величины 0,03%, при которой обеспечивается достаточная прочность металла шва с содержанием марганца, кремния и хрома на нижнем пределе, до значения 0,25%, при котором начинают появляться кристаллизационные трещины в сварном шве.

Нижние пределы содержания марганца, кремния и хрома приняты, исходя из необходимости обеспечения плотной макроструктуры сварного шва (без пор), а верхние пределы обоснованы соображениями предотвращения охрупчивания металла шва и появления его химической неодйорбдйости, Пределы соде!ржания циркония взяты от значения 0,05%, когда начинает проявлять5 ся его влияние на уменьшение разбрьвгивания и набрызгивания металла при сварке,,до значения 0,3%, выше которого использовать для этих целей цирконий экономически нецелесообразно.

10 Пределы содержания никеля приняты от значения 0,03%, когда начинает проявляться его влияние на растворимость меди в твердом растворе и до значения 0,45%, выше которого эффективность влияния никеля

15 на упомянутый показатель не повышается.

Пределы содержания кальция выбраны от величины 0,001%, при котором он начинает благоприятно изменять форму и природу неметаллических включений в прово20 локе до величины О,О2%, выше которого его применять экономически нецелесообразно.

Нижний предел содержания алюминия (0,01 %) определен с целью получения мел25 козернистой структуры сварного шва, а верхний предел (0,5%) ограничен значением, при котором начинается снижение пластичности катанки, Ввод в состав металла для сварочной проволоки алюминия совместно с кальцием позволяет получать в ней наиболее благо- 5 приятную форму неметаллических включений — глобулярную.

Нижний (0,05% ) и верхний (0,6% ) пределы содержания меди приняты от значений, когда начинает проявляться ее благо- 10 приятное влияние на стойкость металла

ыва против атмосферной коррозии, до величины, выше которой наблюдается отрицательное влияние меди на качество поверхности слитков. 15

В табл. 1 приведены примеры составов предлагаемой сварочной проволоки.

В табл. 2 приведены свойства металла шва, выполненного сварочной проволокой предложенного (табл, 1) состава в сравне- 20 нии со стандартной проволокой Св-08Г2СЦ (О,О8% утлерода, 1,82% марганца, 0,9% кремния, 0,08% хрома, 0,08% никеля, 0,16% циркония, 0,003% кальция, следы меди и алюминия) по составу соответствующей П. 25

Как видно из табл. 2 при сварке проволокой из предложенного состава значительно (на 13 — 28 С) снижается критическая температура хрупкости.

Проволока предложенного состава мо- 30 жет быть получена путем легирования металла, медью, никелем и феррохромом в печи и силикомарганцем, алюминием и силикоцирконием в ковше.

Формула изобретения

Состав сварочной проволоки, содержащий углерод, марганец, кремний, хром, никель, цирконий, кальций, железо, отлич а ю шийся тем, что, с целью повышения коррозионной стойкости и хладостойкости сварного шва, в состав дополнительно вводят медь и алюминий, а компоненты берут в следующем соотношении, вес. %:

Углерод 0,03 — 0,25

Марганец 0,8 — 2,2

Кремний 0,7 — 2,2

Хром 0,03 — 1

Никель 0,03 — 0,45

Цирконий 0,05 — 0,3

Кальций 0,001 — 0,02

Медь 0,65 — 0,6

Алюминий 0,01 — 0,5

Железо Остальное.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 468737, кл. В 23К 35/30, 1973.

2. Авторское свидетельство СССР № 551809, кл. В 23К 35/30, 1975.

Составитель Т, Яровая

Редактор В. Кухаренко Техред Н. Строганова Корректор Т. Добровольская

Заказ 1321/5 Изд. № 422 Тираж 1221 Подписное

ЦНИИПИ Н!ПО поиск» Государственного комитета СССР по делаем изобретений и открытий

113035, Москва, 3(-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2