Аппарат для выделения полимерных материалов

Иллюстрации

Показать всеРеферат

< 4ЮМ у

) та с, I . (1116 6484О -

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 04,10.76 (21) 2408296/23-05 (51) М. Кл.

В 29 H 1/00

В 29 В 3/00 с присоединением заявки №

Государственный комитет

СССР (23) Приоритет (43) Опубликовано 30.05.79. Бюллетень № 20 (45) Дата опубликования описания 30.05.79 (53) УДК 678.021 (088.8) по делам изобретений открытий (72) Авторы изобретения В. Н. Вишняков, Б. Д. Воронков, О. В. Доманский, Р. А. Романов и В. А. Урлашов (71) Заявитель (54) АППАРАТ ДЛЯ ВЫДЕЛЕНИЯ ПОЛИМЕРНЫХ

МАТЕРИАЛОВ

Изобретение относится к области химического машиностроения и может быть использовано для выделения полимерных материалов из растворов или латексов в пленке.

Известен аппарат для выделения полимерных материалов, содержащий корпус, в котором смонтированы два термостатированных рабочих валка, два уплотняющих валка, продольные и торцовые уплотнения и ножи для съема продукта (1).

Известное устройство сложно по конструкции и требует повышенных расходов инертного газа для создания противодавления в валках.

Известен также аппарат для выделения полимерных материалов, содержащий полые обогреваемые валки с концентрично установленными в полости каждого валка с зазором относительно его внутренней поверхности нагревателями и ножи для съема продукта (2).

Недостатком известного устройства является то, что при изменении внутреннего давления в валках, их рабочая поверхность и формирующий пленку зазор изменяются, что приводит к образованию пленки полимера неравномерной толщины.

Цель изобретения — повышение качества продукта путем выделения пленки равномерной толщины.

Достигается это тем, что валки снабжены установленными в их полости с зазором относительно поверхности нагревателей продольными черпаками, а также тем, что про5 дольныс черпаки снабжены переливными порогами и пленочными распределителями.

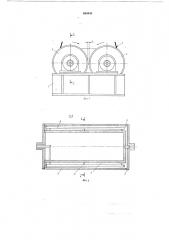

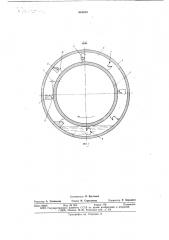

На фиг. 1 изображен предлагаемый аппарат, общий вид; на фиг. 2 — разрез А — А на фиг. 1; на фиг. 3 — разрез Б — Б иа

lO фиг. 2.

Аппарат содержит корпус 1, два полых горизонтальных валка 2 и ножи 3 для съема продукта. Между образующими валков

2 имеется зазор а. Каждый из валков 2 со15 держит внешнюю оболочку 4 и торцовые стенки 5, являющиеся одновременно цапфами валков 2.

В полости б каждого из валков 2, концентрично установлен с зазором относи20 тельно внутренней поверхности оболочки 4 нагреватель 6 (паровой теплообменник в виде полого цилиндра или витых труб или элсктронагреватель) . Между внутренней поверхностью оболочки 4 и нагревателем 6

25 с зазором в относительно последнего размсщсны продольные черпаки 7 и 8 с емкостями г. Черпаки 7 прикреплены к внутренней поверхности оболочки 4, а черпаки 8— к нагревателю 6 посредством дистанционных проставок 9. Каждый из черпаков 7 и

8 включает переливные пороги д и пленоч664840

50 ные распределители 10 и может быть расчленен по длине и смещен в окружном направлении в шахматном порядке относительно других черпаков. Полость б между внутренней поверхностью оболочки 4 валков 2 и нагревателем 6 представляет собой герметичную камеру, предназначенную для частичного заполнения теплоагентом, причем температура паров насыщения тсплоагента при атмосферном давлении соответствуст заданной температуре оболочки 4.

В качестве теплоагента могут быть использованы, например, высшие спирты жирного ряда: бутанол-1, аллиловый, гексиловый и гептиловый, имеющие т. кип, 115 — 175 С при нормальном давлении или другие жидкости при температуре насыщения их паров.

Аппарат работает следующим образом.

Валки 2 приводятся во вращение в противоположных направлениях. Одновременно подключается нагреватель при подаче в него водяного пара.

Латекс или раствор синтетического каучука подают в пространство между валками 2 на нагретые до заданной температуры поверхности их оболочек 4, где происходит первая стадия испарения и при прохождении через зазор а формируется полимерный материал заданной толщины. Затем пленка полимерного материала разделяется на две, которые сушатся и транспортируются к ножам 3.

В результате одновременного вращения валков 2, нагревателей 6 и черпаков 7 и 8 жидкий теплоагент, расположенный в нижней части полости б каждого из валков 2, заполняет емкости г черпаков 7 и 8, перемещается вверх и затем через переливные пороги д и распределители 10 в виде жидкостной пленки устремляется на поверхности нагревателей 6. Наличие накопительных емкостей е в верхнем положении черпаков 7 и 8 позволяет в необходимой мере по расходу осуществлять орошение как левой,так и правой сторон нагревателя 6. При этом часть жидкого теплоагента, стекающего в виде планки, испаряется, а часть возвращается в нижнюю половину полости б валков 2, Образовавшиеся пары теплоагента, соприкасаясь с оболочкой 4 валка 2, температура которой за счет отвода тепла на испарение воды из латекса или растворителя из раствора ниже температуры насыщения теплоагента, отдают тепло оболочке и конденсируются. Конденсат оседает на внутренней поверхности оболочки 4, затем стекает под действием силы тяжести в сторону нижней половины полости б валков 2.

На пути перемещения конденсата установлены преграды в видс черпаков 7, которые уменьшают толщину стекающей пленки, а следовательно, и термическое сопротивление системы: пары теплоагента — оболочка 4. Процессы подъема, орошения, испарения и конденсации теплоагента непрерывно повторяются.

В результате применения изобретения достигается необходимый температурный перепад, а также возможность снижения давления на оболочку 4 путем выбора необходимого теплоагента. В работе аппарата обеспечивается получение пленок равномерной толщины, уменьшается толщина оболочки 4 и улучшается качество конечного продукта.

Формула изобретения

1. Аппарат для выделения полимерных материалов, содержащий полые обогреваемые валки с концентрично установленными в полости каждого валка с зазором относительно его внутренней поверхности нагревателями и ножи для съема продукта, отл и ч а ю шийся тем, что, с целью повышения качества продукта путем выделения пленки равномерной толщины, валки снабжены установленными в их полости с зазором относительно поверхности нагревателей продольными черпаками.

2. Аппарат по п. 1, отличающийся тем, что продольные черпаки снабжены переливными порогами и пленочными распредел ителя ми.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 298174, В 29 В 3/00, 1969.

2. Патент ФРГ № 1629499 В 29 D 7/14.

1971.

664840

Составитель И. Буслаева

Техред Н. Строганова

Корректор Р. Беркович

Редактор А. Соловьева

Типография, пр. Сапунова, 2

Заказ 844/5 Изд. № 353 Тираж 779 Подписное

НПО Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К-35, Раушская наб., д. 4/5