Способ получения волокнообразующего ароматического гетероциклического полиамида

Иллюстрации

Показать всеРеферат

(i>)664972

Срвэ Советских

Социалистинеских

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 12.05.75 (21) 2134254/23-05 (51) М, Кл

С 08С 69/32

D 0IF 6/60 с присоединением заявки ¹ 2133819/23-05 (23) Приоритет (43) Опубликовано 30.05.79. Бюллетень № 20 (45) Дата опубликования описания 30.05.79

Гасударственный комитет (53) УДК 677.494 (088.8) по делам иэааретений н открытий (72) Авторы изобретения А. Т, Серков, В. Б. Глазунов, В. И. Комиссаров, Л. А. Серкова, В. Н. Кулаков, И. М. Никифоров, Р. Е, Толокнов, Б. М. Соколовский и О. П. Рассолов (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНООБРАЗУЮЩЕГО

АРОМАТИЧЕСКОГО ГЕТЕРОЦИКЛИЧЕСКОГО ПОЛИАМИДА

Изобретение относится к области получения волокнообразующих ароматических гетероциклических полиамидов методом низкотемпературной поликонденсации ароматических диаминов с дихлорангидридами 5 ароматических двухосновных кислот в среде апротонных амидных растворителей.

Высокопрочные высокомодульные волокна, полученные из таких полиамидов, находят применение в шинном корде и в авиа- 10 ционной технике.

Известен способ получения высокопрочных высокомодульных волокон из ароматических карбоциклических гомо- и сополиамидов, например из поли-а-фенилен- 15 терефталамида с прочностью более

90 Гс/текс (1).

Однако процесс получения волокон из таких полимеров связан с определенными технологическими трудностями, а именно: из-за плохой растворимости таких жесткоцепных полиамидов в органических растворителях формование волокон осуществляют из анизотропных растворов полиамидов в серной кислоте. По этой причине высокопрочные волокна из жесткоцепных полимеров получают в две стадии: полиамид получают поликонденсацией ароматических диаминов с дихлорангидридами ароматических дикарбоновых кислот в растворе 3О амидного растворителя. Выпавший в осадок полимер отфильтровывают, промывают, сушат и растворяют в концентрированной серной кислоте. Из полученного вязкого раствора полимера в серной кислоте формуют волокна по мокрому или сухомокрому способам.

Однако подобная операция отделения полимера от органического растворителя и

его повторное растворение в серной кислоте создают значительные технологические трудности и усложняют процесс получения высокопрочных волокон.

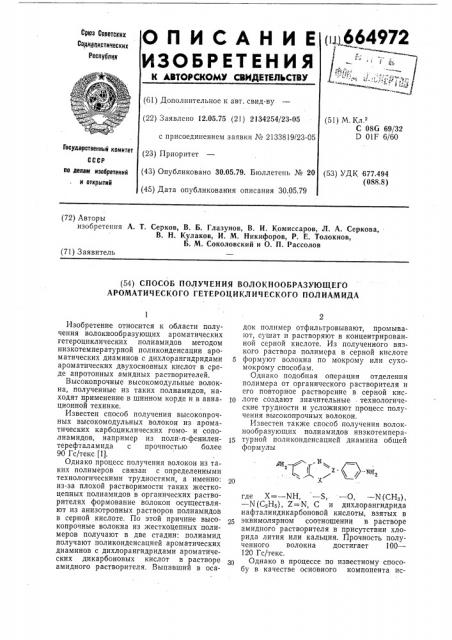

Известен также способ получения волокнообразующих полиамидов низкотемпературной пол и конденсацией диа мина общей формулы где Х = — NH, — S, — О, — N (СНэ), — N(CgHg), Z=N, С и дихлорангидрида нафталиндикарбоновой кислоты, взятых в эквимолярном соотношении в растворе амидного растворителя в присутствии хлорида лития или кальция. Прочность полученного волокна достигает 100—

120 Гс/текс.

Однако в процессе по известному способу в качестве основного компонента ис664972

10 — .1г

m пользуют дорогой диамин, а полученные волокна обладают недостаточно высокими физико-механическими показателями (2), Цель изобретения — повышение физикомеханических показателей и удешевление волокон, получаемых из ароматических полиамидов.

Поставленная цель достигается тем, что в качестве диамина при синтезе полимера используют более доступное и дешевое соединение формулы где а) т = 20 — 70 мол.%; n = 30 — 80 мол. %; б) т=100 мол.%; n=0 мол.%.

Пример 1. Бис-(5(6) -аминобензимидозолил-2)бензол-1,4 в количестве 6,7 г (0,0197 моль) загружают в стеклянную колбу с мешалкой и приливают 250 мл N,N -диметилацетамида, содержащего 4% хлорида лития. Раствор диамина охлаждают до

20 С и добавляют при перемешивании 4 r (0,0197 моль) дихлорангидрида терефталевой кислоты. После перемешивания в течение 1 ч получают вязкий раствор полимера.

Логарифмическая вязкость (пь,) полимера равна 3,7 дл/г.

Из полученного раствора полимера формуют волокна через фильеру с 60 отверстиями (И 0,1 мм) в водно-диметилацетамидную ванну. Свежесформованные нити вытягивают на 100% и тщательно промывают водой. Высушенное волокно термообрабатывают при 350 С; показатели волокна

П/У/М= 150/4,5/7800 (где П вЂ” относительная прочность при разрыве в Гс/текс, У— удлинение при разрыве в %, М вЂ” начальный модуль в кг/мм ).

Пример 2. В трехгорлую колбу с мешалкой загружают 240 мл перегнанного

N-метилпирролидона, содержащего 2,5% хлористого лития, 593 г (70 мол.%) бис(5 (6) -аминобензимидазолил-2) - бензола-1,4 и 0,8 г (30 мол.%) перегнанного под вакуумом и-фенилендиамина. При перемешивании в раствор диаминов добавляют 5,05 r (100 мол.%) терефталоилхлорида, после чего вязкость раствора резко возрастает.

После превращения реакционной массы в вязкий гель для нейтрализации НС1 добавляют 1,9 r тонкоизмельченного просушенного карбоната лития. Перемешивают

1 ч до образования текучего раствора. Полученный полимер имеет 1 =3,5 дл/г (0,5%-ный раствор полимера в 98%-ной серной кислоте).

55 илп смесь его с 30 — 80 мл. % n-фснилендиамина. Диамин указанной формулы плн смесь его с и-фенилендиамином канденсируют при эквимолярном соотношении диамина или смеси диаминов с хлорангидридом дикарбоновой кислоты.

Поликонденсацию мономеров проводят в таких амидных растворителях, как N,N äèметилацетамид, N-метилпирролидон, гекса метилфосфортриамид или их смесях, в присутствии солей лития или кальция. Полученный полпамид имеет следующую структуру

Из полученного раствора полимера формуют нить через фильеру с 20 отверстиями (Я 0,1 мм) в водно-диметилацетамидную ванну, содержащую 50% N-метилпирролидона и 1,5% хлористого лития. Свежесформованное волокно вытягивают на

100% и тщательно промывают обессолениой водой. Высушенное волокно термообрабатывают при 350 †3 С. Термообработанное волокно имеет показатсли П/У/М=

= 190/3,7/8000.

Пример 3. В трехгорлую колбу с мешалкой загружают 245 мл перегнанного диметилацетамида, содержащего 1,7% хлористого кальция, 2,3 г (20 мол.%) бис(5 (6) -аминобензимидазола-2) - бензола-!,4 и

2,9 r (80 мол.%) n-фенилендиамина. При комнатной температуре в смесь диаминов при перемешивании добавляют 8,57 г (100 мол.% ) дихлор ангидрида 2,6-нафталиндикарбоновой кислоты. После получения вязкого непрозрачного геля к содержимому в колбе добавляют 1,8 r карбоната кальция. После перемешивания в течение

1 ч получают текучий раствор полимера.

Полученный полимер имеет qI,=3,5 дл/г (0,5%-ный раствор полимера в 98%-ной серной кислоте).

Раствор полимера обезвоздушивают в центрифуге и сразу же формуют из нсго нить через фильеру с 20 отверстиями (Я 0,1 мм) в водно-диметилацетамидную ванну, содержащую 30% диметилацетамида и 1,35% хлористого кальция. Свежесформованное волокно вытягивают на 40% и тщательно промывают обессоленной водой. Высушенное волокно подвергают термообработке при 350 †3 С. Термообработанное волокно имеет показатели

П/У/М = 170/3,7/7900.

Пример 4. 3,4 r (50 мол.%) бис-(5(6)аминобензимидазолил-2) - бензола - 1,4 и

1,08 г (50 мол.%) п-фенилендиамина при

664972

Нр- ; Ф

3Н

Составитель В. Комиссаров

Техред А. Камышникова Корректор P. Беркович

Редактор А. Соловьева

Заказ 1317jl Изд P;"о 418 Тираж 590 Подписное

ЦНИИПИ НПО «Поискь Государственного комитета СССР по делам изобретений и открытий

1l3035, Москва, Ж-35, Раушская наб., д. 475

Типография, пр. Сапунова, 2 перемешивании растворяют в 175 мл

1,5% -ного раствора хлорида лития в

N,N -диметилацетамиде. Влажность раствора при этом не превышает 0,05%. После растворения смеси диаминов при 0 С в рас- 5 твор засыпают 5,62 г (100 мол.o ) хлорангидрида 4,4 -дикарбоксидифенила. В результате чего вязкость раствора полимера резко возрастает.

После преврагцения реакционной массы в l0 вязкий гель для нейтрализации выделяющегося НС1 добавляют 1 г тонкоизмельченного просушенного карбоната лития.

Перемешивание продолжают 1 ч. Полимер имеет т1п,=3,1 дл/г. Текучий раствор поли- 15 мера фильтруют через хлопчатобумажный фильтр-материал и формуют через фильеру с 60 отверстиями (Я=0,1 мм) в воднодиметилацетамидную ванну, содержащую

40% N,N -диметилацетамида и 2,0 /о хлорида лития. Свежесформованное волокно вытягивают на воздухе или в пластификационной ванне от 30 до 100%. Высушенное волокно термообрабатывают при 370 С

30 мин. После термообработки волокно имеет показатели П/У/М= 180/3,9/8600.

Таким образом, предложенный способ позволяет значительно снизить стоимость готового волокна, так как используется более доступный диамин с гетероциклом, и, кроме этого, наряду с ним можно использовать более дешевый продукт, например п-фенилендиамин, получаемый из менее дефицитных продуктов KoKcoxHMH÷eñêoé и анилинокрасочной области промышленности.

Предложенный способ позволяет также повысить физико-механические показатели получаемого волокна, что имеет большое практическое значение.

Формула изобретения

Способ получения волокнообразующего ароматического гетероциклического полиамида низкотемпературной поликонденсацией ароматического гетероциклического дпамина и хлорангидрида ароматической дикарбоновой кислоты в эквимолярном соотношении в среде органического растворителя в присутствии хлорида лития или кальция, отличающийся тем, чго, с целью повышения физико-механических показателей и удешевления волокон из полученного полиамида, в качестве диамина используют соединение формулы или смесь его с 30 — 80 мол.% и-фенилендиа мина.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3671542, кл. 260 — 30.8, опублик. 1972.

2. Выложенная заявка ФРГ № 2211241, кл. 29Ь 3/60, опублик. 1973.