Электродный элемент электроразрядного лазера

Иллюстрации

Показать всеРеферат

@ вместе

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

<1>665577

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву(22) Заявлено 08.12.77 (21) 2547951/18-25 с присоединением эаявки Ио— (51) М. Кл.

H 01 S 3/02

Государственный комитет

СССР яо делам изобретений и открытий (23) Приоритет—

Опубликовано 071080. Бюллетень М 37

Дата опубликования описания 23.10. 80 (53) УДК 621.375 ° .8 (088.8) (72) Авторы изобретения

Е. И. Лунев, В. М. Нестеренко, Н. A. Иофис и Ж. A. Лаврова (71) Заявитель (54) ЭЛЕКТРОДНЫЙ ЭЛЕМЕНТ ЭЛЕКТРОРАЗРЯДНОГО ЛАЗЕРА

Изобретение относится к области квантовой электроники и может быть использовано при создании электроразрядных лазеров .

Известны электродные элементы, 5 из которых набирается электродная плата электроразрядного лазера (11. .Каждый электродный элемент в этом устройстве представляет собой полый металлический брусок с плоской !О рабочей стенкой, покрытой снаружи, за исключением эмиттирующего участка на нем, слоем высокотемпературного диэлектрика, внутренний объем бруска соединен патрубками с системой охлаж- 15 жения. Слой высокотемпературного диэлектрика, нанесенного на поверхность металлического бруска, практически всегда имеет отдельные дефекты (микротрещины, микропоры), кото- 2О рые приводят к электрическим пробоям между отдельными элементами и выходу из строя электродной платы.

Известны также электродные элементы, из которых набрана электродная 25 плата лазера того же типа (2 1. На рабочей поверхности каждого из этих электродных элементов, составляющих плату, выполнен выступ, а слой высокотемпературного диэлектрика изготов- Щ лен в виде составного чехла, состоя-, щего из корпуса, в котором размещен полый металлический брусок (вкладыш), и крышки с днищем, причем в днище выполнена прорезь, в которую входит выступ. Так как материалы крышки и эмиттера имеют разные коэффициенты линейного расширения, то в процессе работы в диэлектрической крышке возникают упругие напряжения, приводящие к растрескиванию диэлектрика, что снижает надежность работы электродного элемента. В процессе изготовления элементы составного чехла— крышка и корпус, изготавливаемые из высокотемпературного диэлектрика, проходят обжиг при температурах, при которых материал корпуса и крышки переходит в пластическое состояние.

Это приводит к изменению геометрической формы деталей, особенно крышки, в днище которой выполнена прорезь, снижающая жесткость конструкции . Это затрудняет сборку электродных элементов.

Цель изобретения — повышение надежности и упрощения технологии изготовления электродного элемента.

Это достигается тем, что эмиттер выполнен составным в виде заклепок

665 577

Формула изобретения

Рие. 2

Фие. 1

ВНИИПИ Заказ 8666/72 Тираж 844 Подписное

Филиал ППП"Патент",г.ужгород,ул.Проектная,4

3 с потайными головками, соединенными с металлическим вкладышем.

Заклепки могут быть соединены с полым металлическим вкладышем через припой или теплоэлектропроводным клеем.

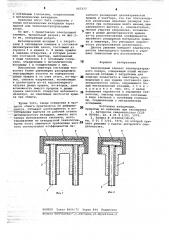

На фиг . 1 представлен электродный элемент, продольный разрезу на фиг.2то же, поперечный разрез.

Металлический вкладыш 1 с патрубками 2 охлаждения помещен в составной диэлектрический чехол, состоящий из корпуса 3 и крышки 4. В днище крышКи

4 сделаны отверстия, в которых разме щен составной эмиттер, выполненный в виде заклепок 5 о- потайными головками, обращенными к металлическому И вкладышу 1 и соединенными с ним.

Выполнение эмиттера составным позволяет более равномерно распределить эмиттирующие участки по поверхности

"" ""днйща крьиаки и за счет этого, во-пер- Я вых, снизить напряжения, возникающие в диэлектрике из-за неравномерного нагрева днища крышки, во-вторых, дает возможность вместо прорези в днище крышки выполнять отверстия небольшого диаметра, не снижающие жесткости крышки при обжиге. Кроме того, такие отверстия в процессе обжиг а практически не деформи" руются. Отпадает необходимость в изготЪвлении выступа на рабочей стенке "металлического вкладыша, вместо него "- теперь используются заклепки, изготавливаемые по стандартной технологии.

Кроме этого снижается требование жест- .Зя кого согласования коэффициентов ли1 Х

Ф нейного расширения диэлектрической крышки и эмиттера, так как относительное увеличение линейных размеров заклепки при нагревании много меньше,чем удлиненного выступа и, следовательно, меньше упругие напряжения, возникающие в днище диэлектрической крышки из-за рассогласования коэффициентов линейного расширения материалов крышки и эмиттера. Это уменьшает вероятность растрескивания диэлектрика.

Данное решение повышает надежность работы электродного элемента и упрощает технологию его изготовления.

Электродный элемент электроразрядного лазера, содержащий полый металлический вкладьиа с патрубками для подвода хладагента и эмиттером, размещенным в дне крышки составного диэлектрического чехла, окружающего полый металлический вкладыш, о т л и ч а ю шийся тем, что, с целью повышения надежности и упрощения технологии, эмиттер выполнен составным в виде заклепок с потайными головками, соединенными с металлическим в кладышем .

Источники информации, принятые во внимание при экспертизе

1. авторское свидетельство СССР

Ф 589840, кл. Н 01 S 3/02, 1976.

2. Заявка 9 2383860/18-25, кл. Н 01 S 3/02, 1976, по которой принято решение о выдаче авторского сви- детельства.