Уравнительный клапан для шахтной печи

Иллюстрации

Показать всеРеферат

О Й" "

665815

И Е

Союз Советскик

Социалистических

Республик

ИЗОБРЕТ ЕН И Я к пАтенту (б1) Дополнительный и патенту (22) Заявлено 12.07.77 (21) 2501368/22-02 (23) Приоритет — (32) 13.07.76 (51) М, К„.

С 21В 7/18

Государственный комитет (33) Люксембург (43) Опубликовано 30.05.79. Бюллетень № 20 (53) УДК 669.162.215..245(088.8) по делам изобретений и открытий (45) Дата опубликования описания 30.05.79 (72) Авторы изобретения

Иностранцы

Пьер Майе и Мишель Кирхен (Люксембург) Иностранная фирма

«С. А. дез Ансьен Этаблиссман Поль Вюрт» (Люксембург) (71) Заявитель (54) УРАВНИТЕЛЪНЫЙ КЛАПАН ДЛЯ ШАХТНОЯ ПЕЧИ

Изобрстение относится к металлургии, в частности к уравнительному клапану для шахтной печи.

Известны шахтные печи и особенно доменные печи, работающие с противодавлением в колошнике, снабженные уравнительным шлюзом для загрузки печи во время ее работы, не допускающие значительных потерь давления. Эти уравнительные шлюзы, естественно, должны иметь уравнительные клапаны. Уравнительный клапан включает грибообразный подвижный запорный элемент (тарель), который поднимается при выходе находящихся под давлением газов.

Запорный элемент при открытом клапане находится в потоке газов и вследствие этого подвергается эрозивному и корродирующему воздействию проходящих с газами твердых частиц. Из-за этого как запорный элемент, так и его седло подвержены относительно сильному износу и должны поэтому часто заменяться. Кроме того, изза своих конструктивных размеров запорный элемент может располагаться в колене трубопровода, что еще более ухудшает проблему износа. Этот износ мешает тем более, что замена соответствующих деталей требует довольно много времени и относительно длительной остановки печи. Чтобы получить доступ к седлу клапана и запорному элементу, необходимо демонтировать часть трубопровода и/или клапана.

Известны другие конструкции клапана особенно с поворотными тарелями, которые в открытом положении выведены из потока газов.

10 Однако, как и в предыдущем случае, вставка седла такого клапана из-за необходимости демонтажа части трубопровода требует относительно длительной остановки печи. Доступ к клапану при такой кон15 струкции значительно про1це, так как тарель через боковое отверстие выводится из газопровода, причем несущий тарель ры«аг совершает движение поворота. Предпосылкой для такого доступа к тарели кла20 пана является относительно большая амплитуда поворота несущего рычага. Это влечет за собой другой недостаток, так как обслуживающий несущий рычаг гидроцилиндр должен иметь большой ход, что вле25 чет за собой большой расход рабочей жидкости.

Целью изобретения является облегчение замены седла, 665815

Это достигастся тем, что в уравнительном клапане для шахтной печи, содержащем корпус с фланцами, между которыми закреплено седло с помощью крепежных деталей, тарель, шарнирно закрепленную на откидном шарнирном рычаге, соединенном со штоком гидроцилиндра, закрепленным снару>ки корпуса, диаметр седла не превышает расстояния между двумя крепежными деталями; по периметру фланцев корпуса установлены три крспежныс детали; тарель выполнена с возможностью поворота па 180 . Кроме того, поворотный рычаг тарсли снабжен регулирующими элементами, ограничивающими зазор между ним и тарслью. Регулирующие элементы ограничения зазора выполнены в виде нажимных винтов. Одно плечо поворотного рычага шарнирно соединено со штоком гидроцилиндра и осью, неподвижно закрепленной на корпусе, а другое — шарнирно соединено посредством коромысла с поворотным рычагом вала тарели.

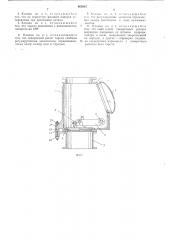

На фиг. 1 и 2 и представлен уравнительный клапан в закрытом и в открытом положениях, продольны"; на фиг. 3— схематическое изображение выхода тарели из корпуса клапана; на фиг. 4 и 5 — два варианта исполнения подвески тарели; на фпг. 6 — пример исполнения фиг. 5; на фиг. 7 — уплотняющая поверхность тарели и седло клапана, разрез; на фиг. 8 — схематическое изображение удаления седла клапана; на фиг, 9 и 10 — два варианта исполнения исполнительного устройства тарели.

Уравнительный клапан 1 для нагружения давлением или отсоса воздуха уравнительного шлюза шахтной печи включает корпус 2, являющийся составной частью неизображенного газопровода. Патрубок 3 в свою очередь является составной частью клапана 1 и в данном случае может быть оснащен вставкой перфорированного диска для снижения скорости газов и для предотвращения износа и образования копоти.

Запирающий элемент образован тарелью 4, которая может поворачиваться посредством рычага 5 и вала 6. Тарель 4 посредством установочного механизма (на чертежах не показан) может переставляться от закрытого положения (см. фиг. 1) в открытое положение (см. фиг. 2).

Корпус 2 имеет закрытый крышкой 7 боковой люк 8, через который крышка может осматриваться и в случае необходимости демонтироваться. Тарель 4 шарнирно укреплена на своем несущем поворотном рычаге 5, причем, согласно настоящего изобретения, этот шарнир используется для того, чтобы благодаря своему особому расчету допускать поворот тарели 4 вокруг оси шарнира в крайнем положении поворотного рычага 5, в открытом положении

65 тарели 4. Таким образом, тарель 4 (см, фиг. 3) может быть полностью выведена из корпуса 2 без необходимости вывода наружу поворотного рычага в показанном на фиг. 2 открытом поло>кении.

Чтобы иметь возможность привести тарсль 4 в показанное на фиг. 3 положение, нужно после снятия крышки 7 (фиг. 2) удалить предусмотренный на крайней свободной поверхности поворотного рычага 5 сухарь 9. После удаления сухаря 9 тарель

4 мо>кст быть переведена в положение по фиг. 3 вручную. Для укрсплсния тарсли в этом положении, как поворотный рычаг 5, так и тарсль 4 снабжены ушками 10 и 11, черсз которые можно пропустить стсржснь при совпадении их отверстий.

Вместо откидывающейся тарсли 4 относительно крайней точки поворотного рычага 5 можно также посредством подходящего шарнирного соединения между поворотным рычагом и тарелью откидывать последнюю в сторону вокруг рычага 5. Наконец, можно также соединить тарель 4 через подходящую рычажную систему так, чтобы тарель 4 при установке в открытом положении поворачивалась автоматически. Таким образом, тарель в откинутом положении всегда поворачивается наружу, благодаря чему отпадают ручные манипуляции с тарелью с одной стороны и, кроме того, создается преимущество, что уплотняющая поверхность тарели полностью выводится из потока газов.

Между поворотным рычагом 5 и тарелью

4 предусмотрен некоторый зазор (см. фиг. 4), благодаря чему обеспечивается оптимальное прилегание уплотняющей поверхности тарели 4 к уплотняющей поверхности седла клапана. Величина этого зазора определяется двумя сухарями 9 и 12, причем сухарь 9 может быть отъемным, например, посредством винта 13 для освобождения тарели 4 и откидывания ее в положение по фиг. 3.

Зазор между тарелью 4 и поворотным рычагом 5 может регулироваться (см. фиг. 5 и 6). Юстировка этого зазора может, например, производиться четырьмя установочными винтами 14 — 17, каждый из которых имеет гайку и контргайку, винты

14 и 16 провозят через траверсу 18, которая освобождением винта 13 может быть демонтирована для поворота тарели 4 в ее поло>кение по фиг. 3.

На фиг. 7 показаны отдельные детали зоны уплотнения тарели 4 и седла клапана

19. Тарель 4 снабжена уплотнительным металлическим кольцом 20, которое предпочтительно может быть демонтировано посредством винтов 21, а также мягким уплотнением 22, которое может быть из неопора или силикона. Седло клапана 19 состоит из кольцевого элемента, который

665815

65 за>кимастся между прилегающими фланцами корпуса 2 и патрубка 3. Наружное уплотнение может осуществляться двумя кольцами 23, которые предусмотрены с обеих сторон седла клапана. Зажим седла клапана происходит посредством винтового соединения между корпусом 2 и фланцем патрубка 3. Это соединение состоит из трех болтов 24 (см. фиг. 8), двух внешних гаек

25, 26 и отжимной гайки 27 (см. фиг. 1) для распора держащих седло клапана фланцев. Верхняя часть болтов 24 имеет насадку 28, которой болт опирается на фланец корпуса 2 клапана. Благодаря такому устройству верхняя часть болта 24 после однократной хорошей затяжки гайки

25 образует жесткое механическое соединение в один блок с корпусом 2 клапана.

Чтобы освободить седло клапана 19, ну>кно только освободить винтовое соединение освобождением гайки 26 и в случае необходимости провернуть отжимную гайку в смысле приближения ес к гайке 26. Тогда под действием отжимной гайки 27 фланец патрубка 3 отжимается вниз, а флансц корпуса 2 вверх и тем самым освобо>кдастся седло клапана 19. Тогда он легко может быть извлечсн перемещением в поперечном направлении, например по стрелке А, мс>кду двумя болтами 24. Разумеется, что седло клапана может быть извлечено в направлении стрелок Б или В, в зависимости от благоприятной возможности доступа.

Могут быть применены другие крепежные средства для распора корпуса 2 клапана и патрубка 3, чтобы освободить седло клапана 19. Существенным является то, что выбранное крепление требует минимального времени и при этом одновременно освобождает седло клапана 19.

Описанный уравнительный клапан срабатывает от гидроцилиндра. На фиг. 9 показано условное расположение устройства для срабатывания крышки посредством смонтированного в подшипнике 29 гидроцилиндра 30. Если поршневая штанга 31 перемещается из положения, показанного сплошной линией, в положение по штрихпунктирной линии, то это движение передается через рычаг 32 на вал 6, а также и на крышку, причем положение, показанное штрих-пунктирной линией, соответствует открытому положению тарели 4.

В примере исполнения по фиг. 9 необходимый для открытия крышки ход поршневой штанги 31 относительно велик и соответственно также велико количество рабочей жидкости. Здесь следует заметить, что расстояние между обоими экстремальными положениями поршневой штанги 31 одновременно изображает максимальную амплитуду хода поршневой штанги для срабатывания описанного уравнительного клапана.

На фиг. 10 показано устройство»ч сра5

50 батывания нс изобра>кснной здесь тарсли.

Смонтированный в подшипнике 33 гидроцилиндр 34 воздействует своим поршнем

35 на поворотный рычаг 36, который смонтирован на валу, параллельном валу 6 рычага дсржатсля тарели. Свободные крайние точки поворотного рычага 36 и рычага

37 на валу 6 соединены друг с другом коромыслом 38. Изображенные сплошной и штрих-пунктирной линиямп положения поршневой штанги 35, рычага 36, коромысла 38 и рычага 37 соответствуют поло>кениям закрывания и открывания тарели.

Точка шарнира поршневой штанги на рычаге 36 может выбираться так, что образуется определенное отношение между ходом поршневой штанги 35 и амплитудой поворота вала 6, причем необходимо учитывать возникающие отношения сил.

В примере исполнения по фиг. 10 необходимый для открытия тарсли ход поршневой штанги сравнительно мал по сравнению с ходом по фиг. 9 при одинаковом угле поворота рычага 37. Вследствис этого уменьшаются габариты гидроцилиндра и соответственно количество рабочей жидкости.

Оказываемое на закрытую тарсль давлснис является функцией угла между поворотным рычагом 36 и коромыслом 38. Это давление тем больше, чем меньше этот угол. Угол между коромыслом 38 и поворотным рычагом 36 (см. фиг. 10) при закрывании тарели очень мал, и, следовательно, отношение сил в закрытом положении крышки достигает своего максимума.

Это является другим преимуществом исполнения по фиг. 10, так как относительно слабым гидроцилиндром в закрытом положении тарели на нее можно передать большое усилие прижатия.

Можно также предусмотреть гидравлический цилиндр с гидроупругим эффектом, который открывает тарель при ненормальном увеличении давления газа и под воздействием этого давления. Это означает дополнительно мероприятие для страховки от предельно высокого давления в шлюзе. Правда, такой упругий под>ким тарели имеет смысл только тогда, когда тарель закрыта в направлении против потока газов, Фор»yëà изобретснпя

1. Уравнительный клапан для шахтной печи, содержащий корпус с фланцами, между которыми закреплено седло с помощью крепежных деталей, тарель, шарнирно закрепленную на откидном шарнирном рычаге, соединенном со штоком гидроцилиндра, закрепленным спару>ки корпуса, отличающийся тем, что, с целью облегчения замены седла, его диаметр не превышает расстояния между двумя крепежными деталями.

6658!5

2В

2Е

2. Клапан по и. 1, отл ич а ю щи и с я тем, что ио периметру фланцев корпуса установлены три крепе>кныс детали.

3. Клапан по п. 1, отличающийся тем, что тарель выполнена с возмо>кностью поворота на 180 .

4. Клапан по п. 1, отличающийся тем, что поворотный рычаг тарели снабжен регулирующими элементами, ограничивающими зазор между ним и тарелью.

K7r:rrrr ro rlr, rr Й с я гсм, ITr> рсr ó rrrðóêrröèñ элементы ограииrcиия зазора выполнены и виде иа>кимных пиитов.

6. Клапан ио п. 1, отл и и а ющи йс я тем, что одно плечо поворотного рычага шарнирно соединсно со штоком гидроцилиндра и осью, нсподви>кно закрепленной на корпусе, а другос — шарнирно соединеI0 ио посредством коромысла с поворотным ры агом валà raрсли.