Способ получения гранулированного продукта из растворов, суспензий и плавов

Иллюстрации

Показать всеРеферат

(»)667225

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 20.06.75 (21) 2147617/23-26 с присоединением заявки №вЂ” (23) Приоритет—

Опубликовано 15.06.79. Бюллетень № 22

Дата опубликования описания 25.06.79 (51) М. К..

В О1 J 2/16

С 12 С 11/30

Государстеениый комитет

СССР не делам изебретений и аткрытий (51) УДК 66.099.2 (088.8) А. Н. Плановский, С. Э. Ляндрес, В. В. Лукьянов, П. А. Любарский, А. К. Седвалд, А. М. Лужков, ГА. Удровский, И. К. Черемухин и Н. П. Черняев (72) Авторы изобретения (71) Заявитель

Московский институт химического машиностроения (54) СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПРОДУКТА

ИЗ РАСТВОРОВ, СУСПЕНЗИЙ И ПЛАВОВ

Изобретение относится к производству гранулированных продуктов из жидких материалов, преимущественно микробиологического синтеза, например лизина; оно может быть использовано в химической, пищевой, фармацевтической и других отраслях промышленности.

Известен способ получения гранулированного продукта из растворов, суспензий и плавов, включающий сушку путем распыления жидкого материала в псевдоожиженный слой растущих гранул, вывод части гранул из слоя, опудривание их пылевидным негигроскопичным материалом, классификацию с отбором товарной фракции и возврат опудренных мелких фракций в псевдоожижоццый слой цд стади@ судки (1) . Укаддцщф сспосаб ядлнется цднболее 1 лцзцим

Ц (-=)ПИЫДДДМОМУ ЦД06 1ДТСНЦФ Пц ТДХЦИЧДЮК011

РУЩЦаСтц Н ДаЛНГДДМаМУ РеДУЛЬтДтУ., Тдкой способ требует отдельной допалннтельнай стадии апудривдния. Готовые гпднулы представляют собой частицы, состаящне нз ряда чередующихся слоев биомдссы со слоями опудривающего материалд, Гранулы лизина используются в производстве промышленного приготовлсння комбикормов путем введения их биомассы в мелкораздробленном состоянии в малых количествах (2 — 3 вес. %) .

Введение в комбикорма дробленых частиц гранул осуществляется путем сухого смешения компонентов. Такая i ехнология требует последующего измельчения гранул и в этом случае необходимо полностью исключить слипание мелких дробленых частиц и значительное их увлажнение. Однако дробление гранул гигроскопичного продукта со слоями негигроскопичного опудривающего материала дает частицы, часть поверхности которых состоит из чистой неопудренной биомассы. Такие частицы будут увлажняться, поглощая влдгу окружа1ощего воздуха и компонентов сме(пения цомбцкормав.

) д КН М об р а з О М 3g p p g p )(фду @ц1д РО ((g 11 g 1 1)довдння грднул дизнцд тре6уетсн более су=

vaA воздух в нзмельчающнх мдщнндх н предр варительная подсушкд компонентов комбцкормов.

1делью изобретения является упрощение процесса и снижение гигроскопичности гранул при дроблении с друп(мп компо667225

3 нентами комбикормов, что обеспечивает снижение стоимости гранулированного лизина не только при его производстве, но и при использовании.

Цель достигается тем, что одновременно с вводом жидкого материала в псевдоожиженный слой растущих гранул непосредственно в факел распыла вводят негигроскопичный пылевидный материал, снижающий гигроскопичность готового продукта, что позволяет исключить операцию опудривания и получать продукт с равномерным распределением негигроскопичного материала по объему гранулы.

В качестве опудривающего материала могут использоваться любые тонкодисперсные негигроскопичные порошки с размером частиц не более 100 мкм, например мел, кукурузная или костная мука, отруби, дробленое фуражное зерно и т. д.

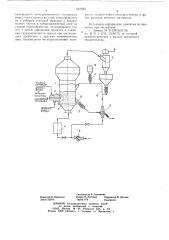

На чертеже представлена технологическая схема установки для реализации процесса гранулирования гигроскопичного материала.

Установка состоит из гранулятора 1, трехканальной форсунки 2, нагнетателя 3, подогревателя 4 ожижающего агента, циклона 5 и классификатора 6.

Принцип работы установки состоит в следующем.

Ожижающий агент (воздух) с помощью нагнетателя 3 проходит через подогреватель 4, служащий для нагрева теплоносителя, и поступает в гранулятор 1 под газораспределительное устройство 7, служащее для равномерного распределения теплоносителя по сечению слоя и для поддержания псевдоожиженного слоя. Отработанный теплоноситель, содержащий мелкие частицы слоя, направляется для очистки от последних в циклон 5, где происходит отделение твердых частиц от отработанного теплоносителя. Раствор, суспензия или плав с помощью форсунки 2 распыляется непосредственно в псевдоожиже нный слой. Распыляющий воздух подается по внешнему, периферийному каналу форсунки, жидкий материал — по среднему каналу, а по внутреннему каналу идет сжатый воздух раздува факела с пылевидным негигроскопичным материалом.

Из гранулятора через выходной штуцер

8 и шлюзовой питатель 9 поток гранулированного продукта поступает в классификатор

6, служащий для отделения готового продукта от некондиционных гранул (менее заданного размера). Поток мелких гранул по трубопроводу 10, в который с помощью питателя 11 из бункера 12 постоянно дозируются новые центры гранулообразования, возвращается в гранулятор на стадию сушки.

Пример. В гранулятор диаметром 170 мм на газораспределительную решетку с живым сечением 9 /о и диаметром перфораций 3 мм

4 засыпают гранулы лизина размером 3,0—

4,0 мм с неподвижной высотой слоя 200 мм в количестве 3 28 кг. Для ожижения под газораспределительную решетку вводят горячий воздух с температурой 110 — 115 С в количестве 276 кг/ч, что составляет 2,8 м/с на свободное сечение гранулятора.

Непосредственно в слой гранул пневматической форсункой по среднему каналу вводят культуральную жидкость лизина в количестве 1,5 л/ч, которую распыляют сжатым

1О воздухом с давлением 0,8 — 1,0 ати в количестве 1,5 — !,8 кг/ч, подаваемым по периферийному каналу. По центральному каналу подается сжатый воздух с давлением 2,0—

3,0 ати в количестве 0,3 — 0,5 кг/ч, несущий

0,38 кг/ч пылевидного негигроскопичного ма1> териала (мела) фракции менее 50 мкм.

B гранулятор вводят 0,05 кг/ч ретура (дробленые частички гранул лизина фракции

0,5 — 2,5 мм) с потоком мелкой фракции гранул из классификатора. Через верхний патрубок гранулятора выводят пылегазовоздушную смесь в количестве 315 кг/ч, которую направляют в циклон на очистку. Из гранулятора выводят 1,80 кг/ч гранул на классификацию. п

Классификатор с псевдоожиженным слоем имеет четыре патрубка: первый для ввода под газораспределительную решетку ожизо жающего агента (воздуха) в количестве

36 кг/ч; второй — для ввода потока гранул на классификацию; третий — для вывода гранул товарной фракции размером более

5 мм в количестве 1,11 кг/ч; четвертый — для вывода из классификатора смеси ожижающего агента и гранул нетоварной фракции размером менее 5 мм), направляемых обратно в гранулятор на стадию сушки. Товарная фракция, выходящая из классификатора, содержит 35 — 36 вес. o/0 неги гроскопич ного материала.

Далее гранулы измельчают и отсеивают фракцию размером 0,5 — 1,0 мм. При хранении этой фракции на открытом воздухе

B помещении в течение 4 сут происходит увлажнение продукта только на 0,4 вес. /о при сохранении исходной сыпучести гра4 нул.

Проводят серию сравнительных опытов по известному и предлагаемому способам.

В опытах изменяют количества вводимого

so опудриваюшего негигроскопичного материала (мела).

Данные опытов представлены в таблице (опыты № 1 и 2 — процесс ведут с промежуточным опудриванием при грануляции;

ss опыты № 3 и 4 — процесс ведут с вводом пылевидного негигроскопичного материала в факел форсунки) .

667225 ажность бленых родолжительност анения дроблех частиц, сут тиц после ранения, вес. ь

20-21

6,7

10,6

12,4

13,0

13,1

36-37

9,1

10,6

10,8

10,8

22-23

6,7

8,5

Q 3

9,3

6,6

35-36

7,8

8,1

8,2

8,2

Формула изобретения

Как следует из таблицы, введение пылевидного негигроскопичного материала непосредственно в факел позволяет получить гранулы пониженной гигроскопичности (8—

9,3 вес. %) при их измельчении, в сравнении с влажностью (10,8 — 13,1 вес.%) дробленых гранул, полученных с опудриванием их в процессе роста (по известному способу), причем это наблюдается как при малых концентрациях (20 — 23 вес.% негигроскопичного материала, так и при повышенных концентрациях (35 — 36 вес.%).

Эффективность использования предлагаемого способа обусловлена удешевлением и упрощением технологии дальнейшей переработки гранул лизина при введении их в комбикорма. При переработке гранул лизина, полученных по известному способу,требуется предварительная подсушка компонентов комбикормов и воздуха пневмотранспорта, а также всех аппаратов технологической схемы, так как частицы дробленых гранул гигроскопичны и поглощают влагу окружающего воздуха и компонентов, нарушая равномерность их распределения и однородность по размерам частиц при смешении комбикормов (возникают комки и агломераты частиц).

Частицы дробленых гранул лизина, по40 лученных по предложенному способу, не гигроскопичны, вследствие чего не требуется осушки воздуха, используемого по технологической схеме, и предварительной подсушки компонентов для их смешения, а это

4s удешевляет и упрощает технологию получения комбикормов, так как отпадают затраты энергии на процесс осушки воздуха и компонентов комбикормов и необходимость в дополнительных стадиях процесса.

Способ получения гранулированного продукта из растворов, суспензий и плавов, преимущественно продуктов микробиологического синтеза, включающий термообработку при распылении жидкого материала в псевдоожиженный слой растущих гранул, ввод

8 риала осугцествляют непосредственно в факел распыла жидкого материала.

7 пылевидного негигроскопичного материала вывод части гранул из слоя, классификацию их с отбором товарной фракции и возврат мелких частиц в псевдоожиженный слой на стадию термообработки, отличающийся тем, что, с целью упрошения процесса и снижения гигроскопичности гранул при последующем дроблении с другими компонентами, ввод пылевидного негигроскопичного матеИсточники информации, принятые во внимание при экспертизе

1. Заявка № 2153515/23-26, к1. В 01 J 22//1166,, 116 6.006 6.7755, по которой принято решение о выдаче авторского свидетельства.

Составитель Р, Горяинова

Редактор Н. Корченко Техред О. Луговая Корректор М. Демчик

Заказ 3236/3 Тираж 876 Подписное

ЦН И И П И Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4