Машина для мойки деталей

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ 1ц ó ä

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Реслублик (61) Дополнительное к авт. свид-ву— (22) Заявлено 04.11.75 (21) 2191424/28-12 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.

В 08 В 3/06

С 23 G 3/00

Гооударотвеиный комитет

СССР оо делам иеооретеиий и открытий

Опубликовано 15.06.79. Бюллетень № 22

Дата опубликования описания 25.06.79 (53) УДК 621.7. .024.2 (088.8) (72) Авторы изобретения -- --Б. И. Дюков, Л. П. Зиновьев, Г. С. Цукерман и Л. М. Чечик

Московский трижды ордена Ленина и ордена Трудового Красного Знамени автомобильный завод им. И. А. Лихачева (71) Заявитель (54) МАШИНА ДЛЯ МОЙКИ ДЕТАЛЕЙ

Изобретение относится к устройствам для струйной мойки в барабанах и может быть использовано при промывке деталей, преимущественно метизов.

Известна машина для мойки деталей, включающая цилиндрические барабаны соответственно по числу технологических зон, на внутренней стенке каждого из которых закреплены шнеки с перфорированной рабочей поверхностью, и расположенную между цилиндрическими барабанами систему вентиляции, содержащую кожух, установленный соосно цилиндрическим барабанам, по образующей которого выполнены щелевые прорези, а внутри расположен шнек (1J

Эта машина является наиболее близкой к изобретению по технической сущности и достигаемому результату.

Однако при постепенном загрязнении перфораций барабана уровень моющего раствора в барабане может превысить высоту витка шнека и раствор распространится из зо- 2о ны промывки в другие зоны. Вытяжка паров из камеры неэффективна, так из-за больших местных сопротивлений пары через перфорацию барабана не проходят и их выбивает с торцов барабана. При применении холодного моющего раствора, когда для сушки требуются значительные количества подогретого воздуха, этот недостаток усугубляется.

Целью изобретения является повышение производительности машины и качества обработки деталей типа метизов.

Цель достигается тем, что в предлагаемой машине в кожух системы вентиляции дополнительно встроен барабан в виде усеченного конуса, меньший диаметр которого направлен в сторону последующего по ходу движения деталей цилиндрического барабана, а шнек закреплен на его внутренней стенке и имеет сплошную рабочую поверхность.

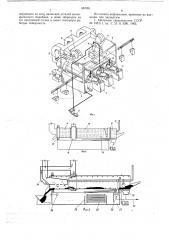

На фиг. 1 показана машина, общий вид; на фиг. 2 — перфорированный шнек, общий вид; на фиг. 3 — перфорированный барабан со шнеком и бак с моющим раствором, продольный разрез; на фиг. 4 — загрузочное устройство и опрокидывающее устройство; на фиг. 5 — разрез по А-А на фиг. 4; на фиг. 6 — продольный разрез по барабану на границе зон маслоотделения и промывки;

667261

3 на фиг . 7 — продольный разрез по отсасывающему устройству на границе зон промывки и сушки, на фиг. 8 — разрез по Б-Б на фиг. 6; на фиг. 9 — разрез по В-В на фиг. 6; на фиг. 10 — схема прохождения управляющих сигналов от регулятора уровня насып--ного" слоя к опрокидывающему устройству на загрузке и бункеру-накопителю на выгрузке.

Тара 1 с деталями шарнирно закреплены на подвесках 2 грузонесущего конвейера 3.

Моечная машина с опрокидывающим устройством 4 в виде лотка 5 имеет корпус 6 с тремя перфорированными цилиндрическими барабанами 7. Насос 8 связан магистралью с баком 9 и гидроциклоном 10. Бумажный фильтр-транспортер 11 снабжен ящиком 12 для сбора шлама. Вентиляторы 13 напорными патрубками связаны коробами 14 технологической зоной 15 сушки, а всасывающими патрубками — с зонами 16 вентиляции.

Для выгрузки промытых деталей предусмотрен бункер-накопитель 17. Коллектор 18, связанный трубопроводом с гидроциклоном

10, имеет напорные трубы 19, входящие в перфорированные барабаны 7, опирающиеся на катки 20 и приводимые во вращение приводом 21. Лоток 22, расположенный под барабаном 7, опирается на стенку 23 бака

9, в котором расположен регулятор 24 уровня. Нагреватель 25 и маслоловушка 26 расположены в чистовом отсеке 27 бака 9, причем маслоловушка 26 и корыто 28 для сбора масла имеют общую трубу 29, отводящую масло на регенерацию. Перфорированный барабан 7 внутри имеет шнек 30 и расположенные по торцу кулачки 31. К входящей в барабан ? напорной трубе 19 прикреплены труба 32 для подвода чистого раствора и труба 33, соединенная с реле давления 34.

Лоток 5 загрузочного устройства имеет с одной стороны шарнирную опору 35, а с другой — роликовую опору 36 и упор-амортизатор 37. По краям лотка 5 расположены трубы 38 с отверстиями, соединенные с напорной трубой 19 трубопроводом 39 и шлангом 40. В конце технологической зоны 41 маслоотделения расположено реле уровня 42 с подвижными к нему трубой 33 и реле давления 34. Перед реле 42 установлены ограничители высоты насыпного слоя: неподвижный, плужкового типа 43 и подвижный, представляющчй собой кольцо, укрепленное на пластинах — ворошителях 44. Расположенный на границе зоны 41 маслоотделения и зоны 45 промывки переливной карман 46 представляет собой виток 47 шнека с прикрепленным к нему дополнительным перфорированным витком 48.

Участок барабана 7 между основным и дополнительным витками 47 и 48 имеет щели 49. Зона 16 вентиляции включает в себя наружный цилиндрический кожух 50 с резиновыми уплотнителями 51, а также ци4 линдрический участок 52, выполненный с отверстиями 53 для отсоса. Шнек 54 со сплошной рабочей поверхностью 55 выполнен в виде усеченного конуса 56, малый диаметр

57 которого направлен в сторону смежной технологической зоны сушки 15, а большой диаметр соединен с предыдущей зоной 45 промывки.

Реле уровня 42 представляет собой поплавковый регулятор уровня прямого дейст10 вия, состоящий из корпуса 58 с пат-, рубком 59 и дополнительно подключенной трубой 33, золотника 60 с кулачком 61 и щупом 62. На траектории движения шупа 62 часть витка 63 шнека

30 удалена. На трубе 32 для чистого раствора установлен вентиль 64, а между реле уровня 42, выполняющим функции распределителя, и реле давления 34 помещено демп» ферное устройство, состоящее из ресивера

65, вентиля 66 и диафрагмы 67. Линия свято зи 68 соединяет реле давления 34 с распределителем 69, который связан с распределителем 70 и силовым цилиндром 71. Параллельно в линию связи 68 включен шаговый искатель 72, имеющий несколько линий связи 73 и соответственно несколько реле вреs мени 74, количество линий связи 73 и реле времени 74 определяется максимальным количеством одновременно промываемых партий деталей, которые связаны с распределителем 75 и силовым цилиндром 76.

Машина работает следующим образом.

Привод 21 вращает перфорированный барабан 7, внутри которого закреплены витки шнека 30. Детали, перемещаясь под действием собственного веса по желобу, образованному стенкой барабана и двумя смежныз ми витками шнека, постепенно перемещаются вдоль машины по направлению к выгрузке. Насос 8 забирает моющий раствор из, бака 9 и подает его в размещенный на корпусе 6 гидроциклон 10, где происходит раз4z деление: взвеси поступают на бумажный фильтр-транспортер 11 и с бумажной лентой в ящик 12 для шлама. Очищенный раствор с фильтра транспортера сливается в бак

9, а очищенный раствор от гидроциклона 10 поступает в коллектор 18, откуда с помощью

45 напорной трубы 19, введенной в барабан

7, подается через форсунки или отверстия на детали. Вентиляторы 13 нагнетают воздух в короба 14, конец которых имеют окна для выхода воздуха и введен в шнек 30, а

О перегородка внутри короба позволяет организовать отсос выбивающихся с конца барабана паров. Остальная часть паровоздушной смеси зон 15 и 45 удаляется отсасывающим устройством 1б с цилиндрическим кожухом, забирающим ее через отверстия 53 шнека 54. Резиновые уплотнители 51 предотвращают подсос воздуха из корпуса машины, Партии деталей различной номенклатуры и веса транспортируются к машине в таре I, 667261

S шарнирно закрепленных на подвесках 2, с постоянными скоростью и шагом, перемещаюшихся грузонесущим подвесным конвейером

3. При отсутствии деталей в зоне 41 распределитель 70, прощупывающий проходящую тару 1, дает импульс силовому цилиндру 71, который опрокинет тару 1 над лотком 5, Последний периодически встряхивается, поворачиваясь вокруг шарнирной опоры

35 при наезде кулачка 31 на роликовую опо ру 36, закрепленную на лотке 5. Упор-амортизатор 37 смягчает удар и снижает уровень шума. Внутренняя поверхность лотка постоянно или периодически обмывается для удаления остатков масла небольшими порциями моющего раствора из труб 38, расположенных по краям лотка, в которые моющий раствор поступает из напорной трубы 19 че- 1s рез трубопровод 39 со шлангом 40. Партия деталей таким образом поступает в зону 41 барабана 7, которая являясь загрузочной, в то же время является зоной наиболее интенсивного маслоотделения. Через перфорацию барабана 7 масло попадает в корыто го

28 и трубу 29, отводящую масло на регенерацию. В трубу 29 поступает и масло, отделенное от моющего раствора, поступившего из зоны 45 промывки через перфорацию барабана 7 и лоток 22 в отсек 27 бака 9, zs затем через окно в стенке 23 в его чистовой отсек 27 с нагревателем 25. ОтделивШееся за счет разности удельных весов масло сливается в маслоловушку 26. Неподвижный ограничитель высоты насыпного слоя деталей, расположенный от витков шнека 30 на расстоянии, исключающим заклинивание, производит предварительное выравнивание слоя деталей. Окончательное выравнивание слоя деталей производит кольцо, укрепленное на планках-ворошителях 44. Детали про- з> ходят в кольцевой зазор и слоем, не превышающим высоту витка шнека 30, поступают под щуп 62 реле уровня 42 насыпного слоя, которое расположено на таком расстоянии от загрузочного торца барабана 7, что время прохождения деталей до реле 42 с 4 момента срабатывания опрокидывающего устройства 4 равно времени, необходимому на установку порожней тары 1 к бункеру-накопителю 17, на опрокидывание, возврат на место и удаление наполненной тары 1, Этим 4 временем и определяется минимально-допустимый интервал между загружаемыми партиями деталей. При перемещении щупа .62 кулачок 61 даст возможность сместиться золотнику 60 и чистый моющий раствор, подведенный через трубу 32 с патрубка 59 пос- so тупает в барабан, причем вентиль 64 отрегулирован на количество раствора, которое необходимо, чтобы уровень в баке 9 изменялся в минимальных пределах, облегчая слив верхнего слоя раствора с маслом в маслоловушку 26 и разгружая регулятор 24, регулирующий уровень раствора. За время прохождения партии деталей под щупом 62 б к опрокидывающему устройству 4 подойдет другая подвеска 2, но пока детали не ушли из-под щупа 62, силовой цилиндр 71 не сработает и подвеска 2 несет тару 1 с деталями вдоль барабанов 7, пока любой освободившийся из них сможет их принять.

Когда щуп 62 опустится, золотник 60 переместится в корпусе 58, раствор перестанет сливаться через патрубок 59 и в трубе 33 поднимется давление, которое зафиксирует реле давления 34. Случайные колебания щупа 62 от одиночных деталей не вызывают значительного изменения давления в системе за счет демпферного устройства, состоящего из ресивера 65, вентиля 66 и диафрагмы 67. Зафиксированный реле 34 давления сигнал по линии связи 68 поступит на распределитель 69, который запитает распределитель 70 и даст возможность сработать силовому цилиндру 71 опрокидывающего устройства 4. В то же время сигнал через шаговый искатель 72, линию связи 73 и реле задержки 74 скомандует с помощью распределителя 75 и силового цилиндра 76 поворотом бункера-накопителя 17, а шаговый искатель 72 переключится на следующую линию связи 73 для передачи команды о конце прохождения под реле 42 следующей партии деталей. Количество линий связи 73 и реле времени 74, идентичных между собой, вследствие постоянства времени прохождения конца партий от реле 42 до торца барабана

7 со стороны выгрузки равно максимальному количеству партий деталей, .могущих одновременно находится в барабане. При загрязнении перфорации барабана 7 слив раствора через них затрудняется. Особенно при промывке плоских деталей типа шайб, дополнительно перекрывающих перфорацию, уровень раствора в барабане может повыситься и превысить высоту витка шнека. При этом он может распространяться в зону 41 маслоотделения или даже вытекать из барабана со стороны загрузки. В данной конструкции излишек раствора может слиться через переливной карман 46.

Формула изобретения

Машина для мойки деталей, включающая цилиндрические барабаны соответственно по числу технологических зон, на внутренней стенке каждого из которых закреплены шнеки с перфорированной рабочей поверхностью, и расположенную между цилиндрическими барабанами систему вентиляции, содержащую кожух, установленный соосно цилиндрическим барабанам, по образующей которого выполнены щелевые прорези, а внутри расположен шнек, отличающаяся тем, что, с целью повышения качества мойки, в кожух системы вентиляции дополнительно встроен барабан в виде усеченного конуса, меньший диаметр которого направлен в сторону пос667261

Ьг. я 25

7 ледуюгцего по ходу движения деталей цилиндрического барабана, а шнек закреплен на его внутренней стенке и имеет сплошйую рабочую поверхность.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 195111, кл. С 23 G 3/00, 1965. бб72б!

7б

Составитель А. Капырин

Редактор В. Трубченк»о Техред О. Луговая Корректор Л. Ливринн

Заказ 3283/5 Тираж 668 " Подписное

ЦН И И ПИ Государственного комитета СССР по делам изобретений н открытий 113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5 филиал ППП «Патент», r. Ужгород, ул. Проектная, 4