Инструмент для винтовой прокатки изделий

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик б it>!.l40; енз..ь46А

«i> 667297 (61) Дополнительное к авт. сеид-еу— (22) Заявлено 21.12.77 (21) 2557698/25-27 с присоединением заявки Йо (23) Приоритет

Опубликовано 1506.79. Бюллетемь HP 22

Дата опубликования описания 1506.79 (51)М. Кл.

В 21 H 1/00

В 21 Н 8/02

Государственный комнтет

СССР но делам нзобретсннй н открытнй (53) УДК621. 776..64 (088.8) (72) Авторы изобретения

A.È. Макаров, В.A.Ìàêàðîâ, И.Б. Покрасс и В.Ф.Степанов (73) Заявитель (54) ИНСТРУМЕНТ ДЛЯ ВИНТОВОЙ IIPOKATKH ИЗДЕЛИЙ

Изобретейне относится к обработке металлов давлением и может быть использовано при винтовой прокатке полых осесимметричных изделий типа

5 толстостенных труб.

Известен инструмент дпя винтовой прокатки изделий типа труб и прутков, содержащий валки, выполненные в виде двух эацепленных одно за другое колец, образующих своими внутренними поверхностями калибр, причем геометрические оси валков наклонены к оси прокатки под одинаковым углом

f1l .

Известный инструмент сложен по конструкции и трудоемок при изготов-. лении.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому инструменту является инструмент, содержащий последовательно установленные вдоль ocN прокатки и равнонаклоненные к последней кольцевые валки, образующие своими внутренними поверхностями рабочий калибр, составленный обжимным ручьем первого по ходу прокатки валка и выходным и обжимным ручьязж последнего по ходу прокатки валка (2) .

Вследствие того, что средний катающнй диаметр второго по ходу прокатки валка существенно меньше первого, окружная скорость точек контакта металла с калибром второго валка имеет большую величину.по сравнению с ручьем первого валка. Кинематическая разность величин окрукных скоростей приводит к относительноь.у тангенциальному перемещению в виде проскальзывания контактных поверхностей, деформационному разогреву инструмента и сгоранию смазки, по-явлению налипаний и схватываний, приводящих к развитию продольных рисок и бороздок.В совокупности зти обстоятельства обуславливают низкую стойкость наиболее тяжело нагруженной выходной зоны обжимного ручья второго валка и потерю размерной точности прокатываемых изделий.

Целью изобретения является повышение стойкости инструмента и размерной точности прокатываевмх иэделий.

Поставленная цель достигается тем,. что поверхность выходного ручья последнего по ходу прокатки валка выполнена конической, расширяющейся в направлении обжимного ручья, 4 а геометрическая ось обжимного

667297 ручь я наклонена к геометричес кой о оси выходного ручья под углом 2-4

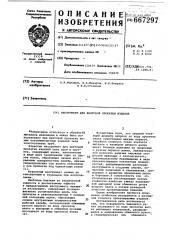

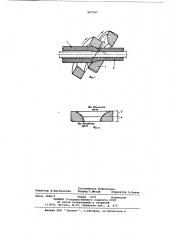

На фиг. 1 изображен предлагаемый инструмент в сборе; на фиг. 2 — продольный разрез второго по ходу прокатки валка с предлагаемой геометрией калибровки (для сравнения показана пунктирными линиями известная калибровка).

Инструмент содержит кольцеобразные валки 1, выполненные в виде двух индивидуальных рабочих колец с внутренними деформирующими поверхностямй. Балки установлены последовательно один за другим вдоль оси прокатки, совпадающей с осью иэделия 2, и наклонены по отношению к ней в одну сторону. Геометрические оси валков параллельны и расположены в параллельных плоскостях.

Обжимной ручей 3 второго по ходу прокатки валка выполнен с углом наклонаа =2-4с к оси выходного ручья

4. При углах смещения обжимного ручья меньше значений указанного диапазона возможны отрицательные явления, при углах oL > 2-40 возрастает угол встречи металла с зеркалом ручья, процесс протекает нестабильно, отмечается возрастание усилий и нарушение смазочного слоя.

Выходной ручей 4 выполнен с конической профилировкой, что обуславливает его непосредственное участие в процессе прокатки. Протяженность выходного ручья 4 должна быть соизмеримой с длиной очага деформации, обеспечивая выравнивание макрогеометрии поверхности после выхода полуфабриката иэ асимметричного обжимного ручья 3.

Инструмент раб тает следующим образом, Иэделие 2 подвергается обжатию между внутренними деформирующими поверхностями валков 1 при их вращении в одном направлении с заготовкой. Вращение и подача заготовки может-осуществляться либо принудительно (например, от электромеханического привода), либо путем захвата ее валками. Если в первом случае валки неприводные, то в последнем им сообщают принудительное вращение с разными угловыми скоростями, а весь калибр разворачивают под углом подачи к оси прокатки

Угловой пространственный поворот обжимного ручья 3 на величину can,существенно увеличивает средний размер катающего диаметра валка 1, уменьшает рассогласование окружных скоростей по образующей зоны деформации и скольжение на поверхности контакта.

Коническая калибровка выходного ручья 4 позволяет сгладить и устранить путем раскатки волнистость в виде винтового следа — отпечатка на наружной поверхности прокатанных иэделий, оставленного переходным радиальным участкам, который расположен на границе раздела обжимного 3 и выходного 4 ручьев.

Пример. Прокатывались трубные заготовки с исходным размером 30 х 2,0 мм, степень деформации,О(=0,44 и,О =0,80 (на справке).

Скорость вращения заготовок варьировалась в интервале 100-400 об/мин,осевая подача составляла 0,03-0,6мм/об. О

Угол наклона валков к оси прокатки 60.

Геометрические размеры калибровки валка, подвергавшегося испытанию, следующие: входной диаметр и длина обжимного ручья 65 и 10,5 мм соответственно;промежуточный диаметр между обжимным и выходным ручьем 35 мм1 второй диаметр выходного ручья 31 мму

его длина — 9 мм. Угол наклона обжимного ручья к выходному сС=ЗО. На поверхности прокатанных образцов отсутствовала бамбукообразность, волнистость, качество поверхности лежит в пределах 8-9 класса чистаты.

Валок известкой калибровки имел (,= 0 и те же значения геометрических размеров (с той лишь разницей, что диаметр выходного ручья равнялся

ЗО 35 мм). Сравнительные испытания показали, что у биконической калибровки стойкость виие на 25-40%. Экономический эффект только на одном иэ специализированных предприятий отрасли

Я с производством трубных толстостенных изделий иэ малопластичиого материала составит 287 тыс.руб. s год.

Формула изобретения

Инструмент для винтовой прокатки

4() изделий содержащий последовательно установленные вдоль оси прокатки и равнонаклоненные к последней, имеющие возможность вращения в одинаковом направлении кольцевые валки, образую4 щие своими внутренними поверхностями рабочий калибр, составленный обжимным ручьем первого по ходу прокатки валка и выходным и обжимным ручьями последнего по ходу прокатки валка, о т л и ч а ю щ а и с я тем, что, с целью повышения его стойкости и размерной точности прокатываемых изделий, поверхность выходного ручья последнего по ходу прокатки валка выполнена конической, расширяющейся в направлении обжимного ручья, а геометрическая ось обжимного ручья наклонена к геометрической оси выходного ручья в направлении вращения валка под углом 2-4

60 Источники информации, принятые во вниманий при экспертизе

1. Авторское свидетельство СССР

Р 362663, кл.В 21 Н 1/00, 1971 °

2. Авторское свидетельство СССР

65 Р 536873, кл.В 21 Н 1/00, 1975.

667297 йэ обхикносо

eever

4 Выкодно в

Фий. и

Составитель М.Мигачева

Редактор Л. Василькова Техред С.Мигай . Корректор о. Билак

Заказ 3286/7 Тираж 10 33 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений.и открытий

113035, Москва, Ж-35, Раушская.наб., д. 4/5

Ф

Филиал ППП Патент, г.ужгород, ул.Проектная,4