Способ поперечно-винтовой прокатки заготовок колец и устройство для его осуществления

Иллюстрации

Показать всеРеферат

67301 сесо оэная ватeнтнc-тех;и ческая фнвлкоте а gi А

Oil HCAHH

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

;1, / (61) Дополнителыое к авт. сеид-ву (22) Заявлено 0?OL78 (21) 2561686/25-27 с присоединением заявки Ио— (23) Приоритет

Кл 2

21 Н 1/06

ГоСударстваннмй аомнтет

СССР по делам наобратеннй н отарытнй

ДК 621. 774. .77.002.54 (088. 8) Опубликовано 15.06.79. Бкщлетень Йо 22

Дата опубликования описания 1506,79 (72) Авторы изобретения

Г.С. Иайэелис, А. Ф. Кирпичников, С. А. Яковлев, А.В.Жаваронков, И,A.ÑàóñêàH, М.К.Афанасьев и Б.Д.Акимов-Штырков (71) Заявитель (54) СПОСОБ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ЗАГОТОВОК КОЛЕЦ

И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении заготовок колец подшипников на станах поперечно-винтовой прокатки.

Известен способ изготовления колец на раскаточной машине, при котором нагретые кольцевые заготовки поочередно надеваются на раскатной валок машины, раскатываются до заданного размера, снимаются вилкой и подаются в отводящий желоб.

Однако известный способ не обладает достаточной производительностью.

Наиболее близким по технической сущности и достигаемому результату к предложенному изобретению является способ поперечно-винтовой прокатки заготовок колец иэ гильзы, надетой на охлаждаемую оправку путем предварительной формовки заготовок с образованием перемычек, калибровки и разделения заготовок разрушением соединяющих их перемычек.

Способ осуществляется устройством, содержащим рабочие валки с ребордами, сбразующими винтовые калибры с участком формовки, калибровки и разделения заготовок, и охлаждаемую изнутри цилиндрическую оправку.

Недостаток известного способа получения заготовок колец и устройства для его осуществления заключается в том, что в результате прокатки получаются кольцевые заготовки с относительно длинными заусенцами (по

3-4 мм с каждого торца кольца), что приводит к дополнительной операции снятия заусенцев перед дальнейшей обработкой заготовок колец.

Кроме того, из-за наличия заусенцев затруднена транспортировка по поточной линии к токарному автомату, что приводит к использованию дополнительного рабочего, вручную укладывающего заготовки в направляющие желоба транспортной линии.

Целью изобретения является повыаение качества изделий.

Поставленная цель достигается за счет того, что по предлагаемому способу перемычки между заготовками непосредственно после формовки подвергают принудительному охлаждению.

Кроме того, перемычки охлаждают средой, охлаждающей оправку.

Такой способ может быть осуществлен новым устройством, отличие которого от известного устройства состоит в том, что оправка в зоне калибровки

66730 выполнена с радиальными отверстиями соответствующими им лысками на наружной поверхности оправки, начинающимися в зоне калибровки и заканчивающимися на торце оправки.

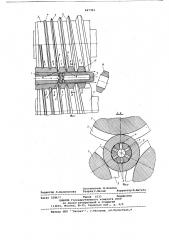

На фиг.1 изображена схема прокатки в валках поперечно-винтовой прокатки по предлагаемому способу; на фиг.2 — разрез по A-A на фиг.1.

Устройство состоит из оправки 1 и валков 2 поперечно-винтовой прокатки, имеющих на своей поверхности винтовые реборды Ъ, образующие на валке участок формировки (сеч.

Б-Б, и В-В), калибровки (сеч.Г-Г) и разделения (сеч.Д-Д и Е-Е).

На оправке 1 в местах, располо- 15 женных в процессе прокатки непосредственно за участками формовки, выполнены лыски 4, снабженные отверстиями 5 для выхода охлаждающей среды под перемычки 6. Кроме того, 2О на оправке 1 выполнено отверстие (или отверстия) 7 малого диаметра для того, чтобы охлаждающая среда не застаивалась в торце оправки.

Позицией 8 обозначена предваритель- 25 но сформированная заготовка,9 — окончательно спрофилированная заготовка, 10 — готовое кольцо.

Предлагаемый способ осуществляется следующим образом. Полая гильза, нагретая до температуры 1200-1300 С предварительно надетая на оправку

1, задается в валки 2. Далее гильза редуцируется на оправку 1 и подается в винтовые калибры, образованные винтовыми ребордами 3 валков

2 и оправкой 1. В винтовых калибрах на участке формировки реборды 3 формуют предварительную заготовку 8, далее на участке калибровки получают окончательно спрофилированные заготовки 9, соединенные одна с другой тонкими (1 >мм) перемычками б,. и затем откалиброванные заготовки 9

1 4 попадают на участок разделения, где расширяющиеся реборды 3 рвут перемычки 6, отделяя готовые кольца 10 друг от друга. Для того, чтобы перемычка б при растяжении не вытягивалась в длинные торцовые заусенцы, ее подстуживают охлаждающей жидкостью, которая подводится под;перемычки б через отверстия 5 оправки 1. Охлаждающая жидкость отводится иэ под перемычек б по лыскам 4 оправки 1. Меньшая часть охлаждающей жидкости отводится из оправки через отверстие 7 на торце оправки 1.

Формула изобретения

1. Способ поперечно-винтовой прокатки заготовок колец иэ гильзы, наде той на охлаждаемую оправку, путем

,предварительной формовки заготовок c образованием перемычек, калибровки

1 ,и разделения заготовок с разрушением ,,соединяющих их перемычек, о т л и— ч ающи и с я тем, что, с целью, .повышения качества иэделий, перемычки между заготовками непосредственно .после формовки подвергают принуди,тельному охлаждению.

2. Способ по п.1, отличающийся тем, что перемычки охлаж, дают средой, охлаждающей оправку.

3. Устройство для осуществления способа по п,1, содержащее рабочие валки с ребордами, образующими винтовые калибры с участком формовки калибровки и разделения заготовок, и охлаждаемую изнутри цилиндрическую оправку, о т л и ч а ю щ е е с я тем, что оправка в зоне калибровки выполнена с радиальными отверстиями и соответствующими лысками на наружной поверхности оправки, начинающимися в зоне калибровки и заканчивающимися на торце оправки. бб7301

Pug,z

Составитель Н. Ионова

Редактор Л.Василькова Техред С.Мигай Корректор М.Вигула

Заказ 3286/7 Тираж l 033 Подписное

ЦЯИИПИ Государственного комитета СССР по делам изобретений и открытий

lI3035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r.Óæãîðîä, ул.Проектная,4