Литейная форма для отливки двухслойного валка, преимущественно прокатного

Иллюстрации

Показать всеРеферат

667317 (61) Дополнительное к авт. свил-ву (22) Заявлено 20, 10. 77 (21) 2536427/22-0 2 е присоединением заявки №. (23) Приоритет

Опубликовано 15.06.79.Бюллетень № 22

Дата опубликования 0 8< Н< 18.06.79 (5}} М. Кл.

В 22 С 9/28

В 22 9 19/02

Ьвударетееииыб аметет

СССР ле делвм езееретеией и открытей (5Ç) УД К 6 2 1. 74 4. 3:

:621. 77 1.07 (088. 8) П. И. Полухин, В. П. Полухин, ll. Н. Заугольников, В. A. Николаев, С. A. Иванов, Ю. В. Тиц и Н. М. Шуляк изобретения

Московский ордена Трудового Красного Знамени институт стали и сплавов (71) Заявитель (54) ЛИТЕЙНАЯ ФОРМА ИЛЯ ОТЛИВКИ ДВУХСЛОЙНОЮ ВАЛКА, ПРЕИМУШЕСТВЕННО HFOKATHOfO

Изобретение относится к литейному производству, а именно к формам для отливки двухслойных валков.

Известны формы для отливки чут униых валков, содержащие нижнюю опоку, коКиль и верхнюю опоку fl)

Известна форма для отливки двухслойного валка для прокатки полос, содержащая установленные соосно нижнюю опоку для отливки шейки валка, кокиль для отливки бочки валка, верхнюю опоку для от- ливки другой шейки валка и прибыльной части и коаксиально размешенную внутри кокиля и верхней опоки стальную слоеразделительйую трубу, внутренняя полость .

35 которой служит для заливки сердцевины валка, а полость между ее наружной поверхностью и кокилем — для заливки наружного слоя бочки валка (23

Недостатком валка, полученного в известной форме, является постоянство механических свойств по длине бочки. В связи с этим и процессе эксплуатации валка по длине бочки получается неравномерный износ. В средней части бочки, длина которой равна ширине прокатываемой полосы, образуется выработка, что приводит к преждевременному росту поперечной разнотолшин ности полосы.

Известна также литейная форма, содержашая установленные соосно друг над другом нижнюю опоку, кокиль, верхнюю опоку и коаксиально размешенную внутри кокиля и верхней опоки слоеразделительную трубу переменного диаметра (3)

Указанная форма имеет тот же недостаток, что и предыдушая.

Келью изобретения является получение валка с переменными механическими свойствами вдоль поверхности бочки валка, с повышенной в средней части бочки износостойкостью, способствуюшей снижению разнотолшинности прокатываемой полосы.

Цель достигается тем, что внутренний диаметр слоеразделительной трубы в средней части кокиля на длине 0,6-0, 9 его высотьг составляет 0,5-0,9 ее внутренне667317 го диаметра на крайних частях этого участка.

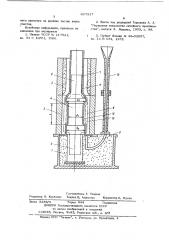

На чертеже изображена предлагаемая форма в разрезе.

Форма для отливки двухслойного валка состоит из установленных соосно друг над другом элементов: нижней опоки 1 для отливки шейки 2 валка, металлического кокиля 3 для отливки бочки 4 валка и верхней опоки 5 для отливки второй шейки 6 валка.

Внутри кокиля 3 и верхней опоки 5 коаксиально расположена стальная слоеразделительная труба 7. Полость 8 между наружной поверхностью трубы 7 и кокилем 3 через литниковый канал 9; выполненный в нижней опоке 1, сообшается с литниковой трубой 10, установленной на нижней опоке 1. Слоеразделительная труба

7 на участке, соответствующем средней Ю части бочки 4 валка, длина 1 которого равна ширине прокатываемой полосы, имеет внутренний диаметр д, равный 0,5О, 9 внутреннего диаметра / слоеразделительной трубы 7 на участках, соответствующих крайним частям бочки 4.

Заливку валка в предложенную форму осушествляют следуюшим образом.

Вначале во внутреннюю полость 11 слоеразделительной трубы 7 сверху производят заливку стальной сердцевины. После выдержки, необходимой для снижения температуры слоеразделительной трубы 7 до температуры, близкой к точке плавления чугуна, через литниковую трубу 10 и литниковый канал 9 в полость 8 между наружной поверхностью трубы 7 и кокилем 3 производят заливку чугуна, из которого формируется наружный слой бочки

4 валка. о

В местах формы, где слоеразделительная труба имеет больший диаметр д, стальная сердцевина имеет болыпий объем и охлаждается медленнее, что способствует большему разогреву кокиля 3. Поэтому после заливки и кристаллизации чугуна в указанных зонах происходит его полная графитизация. Напротив, в местах, где слоеразделительная труба 7 имеет меньший диаметр Д, температура стальной @ сердцевины и кокиля 3 в момент заливки чугуна ниже, и чугун, быстро охлаждаясь, отбеливается.

Кроме того, в чугунном слое 12 бочки 4 валка, прилегаюшем к поверхности слоераэделительной трубы 7 (на чертеже слой ограничен пунктирной линией и поверхностью слоеразделительной трубы 7), содержание углерода понижено за счет диффузии углерода из чугуна в сталь. Г!оэтому чугун в этом слое на поверхностных участках бочки в зоне диаметра дд облалает пониженной износостойкостью, В наружном слое 13 на участке 1 содержание углерода остается неизменным и здесь износостойкость выше. Таким образом, разница в структуре и химическом составе чугуна создает переменную по длине бочки износостойкость, а износ рабочей поверхности будет более равномерным.

Пределы изменения диаметра 0< слоеразделительной трубы 7 выбирают следуюшим образом.

Глубина отбеленного слоя в чугуне может расти до определенного предела. Поэтому снижение g больше, чем 0,5, уже дне дает дополнительного изменения механических свойств поверхности, в том числе и износостойкости. С другой стороны, повышение указанного отношения болыие

0Ä9 приводит к тому, что разница температур в стальной сердцевине и кокиле 3 на участках с диаметрами трубы а и дд становится незначительной, и отливка будет иметь равномерные по длине бочки

4 валка механические свойства.

Изменяя диаметр слоеразделительной трубы 7 по длине бочки 4 валка, можно получить валок с необходимым распределением механических свойств и тем самым обеспечить равномерный износ рабочей поверхности валка при прокатке, что, в свою очередь, позволяет снизить поперечную разнотолпшнность прокатываемой полосы приблизительно на 50%. Таким образом, качество металла, прокатанного в валках, отлитых в предлагаемой форме, значительно улучшается.

Формула изобретения

Литейная форма для отливки двухслойного валка, преимушественно прокатного, содержашая установленные соосно друг над другом нижнюю опоку, кокиль, верхнюю опоку и коаксиально размешенную внутри кокиля и верхней опоки слоеразделительную трубу переменного диаметра, о т л и ч а ю ш а я с я тем, что, с целью повышения износостойкости средней части бочки валка для снижения разнотолшинности при прокатке полосы, внутренний диаметр слоеразделительной трубы и средней части коктеля на длине 0,6-0, 9 его высоты составляет 0„5-0,9 ее внутреннего диаметра на крайних частях этого участка.

Источники информации, принятые во внимание при экспертизе

1. Патент ЧССР % 117511, кл, 31 С 10/01, 1966, 6673 17

2, Книга под редакцией Горшкова А. Л.

"Передовая технология литейного производства", выпуск 3, Mamma, 1953, с. 88.

3. Патент Японии No 4832057 кл. 11 В 081, 1973.

Составитель 3. Тюрина

Редактор H. Корченко Техред Л. Алферова Корректор И. Муска

Заказ 3288/8 Тираж 944 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент", г. Ужгород, ул. Проектная, 4