Способ отливки двухслойных валков под регулируемым давлением

Иллюстрации

Показать всеРеферат

ноя

Ф н > н с т е к н . ч " " бнбдиоте.:a Ы Б

О П И С Д Н И Е () 667327

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 20.01.78 (21) 2571359/22-02 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.

В 22 D 17/00

В 22 D 27/14

Гасударственный квинтет ссср ао делам нзваретеннй н еткрытнй

Опубликовано 15.06.79. Бюллетень № 22

Дата опубликования описания 20.06.79 (53) УДК 621.746.. 043 (088.8) А. Г. Котин, В. А. Воронина, В. Г. Литвиненко, Г. Д. Малыхин и И. Г. Панченко (72) Авторы изобретения (71) Заявитель УкРаинский наУчно-исследовательский инститУт металлов

--- (54) СПОСОБ ОТЛИВКИ ДВУХСЛОЛНЫХ ВАЛКОВ

ПОД РЕГУЛИРУЕМЫМ ДАВЛЕНИЕМ

Изобретение относится к металлургии и может быть использовано для отливки двухслойных прокатных валков на установке разливки стали под регулируемым давлением.

Известен способ отливки под регулируемым давлением двухслойных изделий, согласно которому металл из ковша, установленного в разливочной камере, под давлением сжатого воздуха подают через керамический металлог1ровод в литейную форму, размещенную на крышке камеры. После выдержки, необходимой для затвердевания обо- 10 лочки заданной толщины, из второго ковша через верх формы заливают металл другого состава. Так как при этом ферростатическое давление в форме становится выше, чем уравновешивающее его давление воздуха в ка- 1$ мере, то доливаемый металл постепенновытесняет первоначально залитый из сердцевины валка обратно в ковш, находящийся в разливочной камере. После полного вытеснения первоначального жидкого металла металлом, заливаемым сверху, давление в ка- 20 мере снижают до атмосферного и форму заменяют новой (1). Указанный способ отливки двухслойных валков обеспечивает надежное сваривание слоев металла, однако металлы разного состава неизбежно перемешиваются в полости формы и, как следствие, состав металла в ковше, предназначенного для отливки наружного слоя двухслойных валков, постепенно изменяется. Это изменение тем больше, чем больше число двуслойных валков отливается последовательно из одного ковша.

Известен такжеспособ последовательной заливки слоев двухслойных изделий металлом двух различных составов на установке разливки под регулируемым давлением, снабженной двумя камерами давления (2). После заполнения формы металлом на первой камере и кристаллизации наружного слоя необходимой толщины давление в камере уменьшают до атмосферного, жидкий металл стекает в ковш, а форму перемещают на вторую камеру той же установки, где металлом второго состава под давлением заполняют сердцевину отливки.

Недостатком известного способа является то, что после выливания жидкого остатка внутренняя поверхность жидкой оболочки получается гладкой. Вследствие этого сцепление между оболочкой и заливаемой в нее сердцевиной валка ухудшается и под

667327

2$ зо эз

io

4$

3 воздействием тангенциальных усилий, возникающих при эксплуатации, возможно нарушение сплошности между слоями проскальзывание их друг относительно друга и поломка валка. Такое разрушение особенно вероятно для крупных двухслойных валков обжимных станов, испытывающих большие нагрузки.

Цель изобретения — предотвращение нарушения сплошности слоев валка.

Цель достигается тем, что в форму перед заливкой металла устанавливают вертикально металлические прутки по границе будущего раздела слоев.

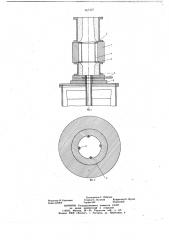

На фиг. 1 изображена форма, подготовленная для отливки двухслойного валка; на фиг. 2 — поперечное сечение формы и закристаллизовавшегося наружного слоя валка с залитыми в него металлическими прутками.

Литейная форма 1 установлена вместе с затворным устройством 2 на разливочной плите 3 установки разливки стали под регулируемым давлением. В форме 1 на участке, по высоте соответствующем бочке валка, по окружности на границе раздела слоев размещены металлические прутки 4, связанные между собой кольцами 5 из тонкого листового железа. Нижнее кольцо фиксируется в специальной проточке, выполненной в теле формы 1.

Способ отливки двухслойных валков в форму состоит в следующем.

Форму 1 заполняют металлом первого состава под регулируемым давлением до уровня начала верхней шейки валка и выдерживают под давлением в течение времени, необходимого для затвердевания наружного слоя заданной толщины. При этом равномерное продвижение фронта кристаллизации от стенок формы в глубину валка в местах расположения металлических прутков 4 нарушается. В этих местах, вследствие охлаждающего действия прутков, скорость продвижения фронта кристаллизации растет, толщина наружного слоя 6 отливки соответственно увеличивается и внутренняя его поверхность в местах расположения прутков, приобретает выпуклости. Затем давление в . разливочной камере снижают до атмосферного, и жидкий металл из сердцевины отливки сливается обратно в ковш. После этого освободившуюся полость, объем верхней шейки валка и прибыли заполняют металлом второго состава.

Пример. В камеру установки разливки под регулируемым давлением помещают ковш с жидким чугуном следующего состава, ю/о: С 2,8 — 32 Sl 0,4 — 0,6; Мп 0,5 — 0,6;

Сс 0,7 — 0,9; Ni 0,8 — 1,2; S до 0,07; P до 0,2, 4 из которого отливают наружный слой двухслойного валка диаметром 350 мм и массой

600 кг. В металлический кокиль формы на участке, соответствующем бочке валка, на расстоянии 20 мм от стенок кокиля до начала заполнения формы подвешивают «корзину» из четырех вертикальных стальных стержней диаметром 10 мм, соединенных кольцами из тонкого листового железа, фиксирующими положение в кокиле.

После подачи давления в камеру установки металл из ковша поднимает по металлопроводу и заполняет кокиль, Металл выдерживают под давлением в течение 2—

3 мин. За это время у стенок кокиля образуется слой закристаллизовавшегося металла толщиной до 30 — 35 мм. В местах расположения прутков, являющихся холодильниками, толщина слоя закристаллизовавшегося металла увеличивается на 8 мм. Затем давление в камере снижают до атмосферного, и жидкий металл из середины валка стекает по металлопроводу обратно в ковш.

Далее форму перекрывают затворным устройством, отделяющим форму от металлопровода,-и в нее через верх заливают чугун состава, /0. С 3,3 — 3,6; Si 1,2 — 1,5; Мп 0,5—

0,6; P до 0,2; $ до 0 07, образующий сердцевину валка. После окончания кристаллизации сердцевины валка форму разбира1от.

Предлагаемый способ отливки под регулируемым давлением двухслойных валков обеспечивает получение поверхности раздела слоев с волнообразными выступами, что улучшает их сцепление между собою и повышает благодаря этому стойкость двухслойных валков в эксплуатации.

По предварительным подсчетам внедрение новой технологии производства двухслойных валков обеспечивает экономический эффект в размере 8 — 10 р./т валков.

Формула изобретения

Способ отливки двухслойных валков под регулируемым давлением, включающий последовательную заливку в форму каждого слоя металла, отличающийся тем, что, с целью предотвращения нарушения сплошности слоев при эксплуатации валков, в форму перед заливкой ее металлом по границе будущего раздела слоев устанавливают металлические прутки.

Источники информации, принятые во внимание при экспертизе

1. Патент Австрии М 269391, кл. 31 в 4, 1973.

2. Авторское свидетельство СССР

Ме 480492, кл. В 22 D 27/14, 1974.

667327 фиг. 2

Составитель Г Лебедев

Редактор Н. Корченко Техред О. Луговая Корректор Е. Лукач

Заказ 3289/9 Тираж 944 Подписное

ЦН И И П И Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП Патент>, r. Ужгород, ул. Проектная, 4