Приспособление для обработки глобоидальных кулачков

Иллюстрации

Показать всеРеферат

« ; и -мринческаи

g., щинрт ка ЦЬ h

Союз Советских

Социалистических

Реслублик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 30.08.76 (21) 2399349/25-08 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.

В 23 С 3/08

Государственный квинтет

СССР ао делам нзаоретеннй:-"=н открмтнй (53) УДК 621.914.37 (088.8) Опубликовано 15.06.79. Бюллетень № 22

Дата опубликования описания 20.06.79 (72) Авторы изобретения

В. И. Лакеев, Ю. А. Миропольский и Е. Ф. Галкин

Центральное проектно-конструкторское бюро кузнечно-прессового машиностроения (71) Заявитель (54) ПРИСПОСОБЛЕНИЕ ДЛЯ ОБРАБОТКИ ГЛОБОИДАЛЬНЫХ

КУЛАЧКОВ

Изобретение относится к области машиностроения и может быть использовано для обработки глобоидальных кулачков, применяемых в механизмах прерывистого вращения рабочих органов машин-автоматов.

Известны приспособления для обработки глобоидальных червяков с переменным углом наклона винтовой линии на неспециальных станках, содержащие стол, на котором смонтирована оправка с обрабатываемой заготовкой, копир с роликом и режущий инструмент (11.

Указанные приспособления не позволяют осуществить перенастройки межцентрового расстояния между осями вращения заготовки и качания режущего инструмента для компенсации износа режущего инструмента,: а также обеспечения безударного кинематического замыкания механизма с глобоидальным кулачком и толкателями, имеющими переменную скорость движения. Это приводит к понижению точности копирования и снижению качества обрабатываемого изде20 лия.

С целью повышения качества обработки кулачков описываемое приспособление снабжено механизмом регулировки межцентрового расстояния между осями заготовки и инструмента, выполненным в виде установленной на столе с возможностью перемещения каретки, в корпусе которой расположен вал, несущий режущий инструмент и шестерню, зацепляющуюся с рейкой, соединенной с кареткой посредством рычага, вилка которого закреплена в ползушке толкателя, связанного через ролик с копиром, соединенным через зубчатую передачу с оправкой для заготовки.

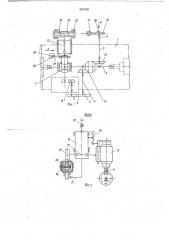

На фиг. 1 представлена кинематическая схема приспособления; на фиг. 2 — вид

А на фиг. 1; на фиг. 3 — вид Б на фиг. 1; на фиг. 4 — глобоидальный кулачок в зацеплении с ведомым колесом, имеющим переменную угловую скорость вращения; на фиг. 5 — развертка глобоидального кулачка.

На столе 1 в опорах качения 2 и 3 установлены валы 4 и 5. Оправку 6 с обрабатываемой заготовкой глобоидального кулачка 7 устанавливают в. центрах станка, например, токарного. Привод поворотной оправки 6 с постоянной угловой скоростью осу667338

1о

2О

2S зо

35

55 ществляется от привода станка посредством валика-шестерни 8 через цилиндрическую зубчатую понижающую передачу 9 и коническую зубчатую передачу 10. Угловая ско рость регулируется посредством выбора соответствующих передач станка. Обрабатывающий инструмент 11 (фреза или шлифовальный круг) (см. фиг..2) устанавливается в державке поворотной силовой головки

12 с индивидуальным приводом. Вал 13 поворота силовой головки 12 расположен в каретке 14 механизма регулировки межцентрового расстояния. Привод йоворота силовой головки 12 осуществляется через понижающую коническую зубчатую передачу 15, дисковый копир 16, ролик 17 копира, рейку 18, укрепленную, винтами 19 в прямоугольных направляющих ползушки 20 толкателя и связанную с кареткой 14 посредством вилки рычага 21 с направляющими и шестерню 22, сидящую на свободном конце вала 13. Межцентровое расстояние между осями вращения заготовки и инструмента регулируется винтом 23, связанным с кареткой 14 механизма регулировки, а глубина врезания — винтом 24.

Регулировка межцентрового расстояния производится с целью компенсации износа — режущего инструмента, а также для обеспечения безударного кинематического замыкания механизма с глобоидальным кулачком и толкателями, движущимися с переменной скоростью.

Силовое замыкание в цепи «копир-силовая головка — обрабатываемая деталь» осуществляется посредством противовеса 25, подвешенного на опорном ролике 26 через трос 27. Размыкание цепи «обрабатываемая заготовка — копир» и переустановку при обработке многозаходного кулачка осуществляют посредством полумуфты 28.

Копир приспособления (см. фиг. 3) для обработки рабочей поверхности глобоидальных кулачков, например, с прерывистым движением толкателей, выполнен дисковым многоучастковым, имеет постоянную угловую скорость вращения и является ведущим звеном кулачкового механизма с поступательно движущимся роликом копира. Он состоит из рабочих участков I, III u V с переменной кривизной профиля, определяющих прерывистый поворот режущего инструмента по . заданному закону. Помимо рабочих участков копир имеет радиусные участки II u

IV, соответствующие выстою режущего инструмента, а также участки 0 и 0, соответствующие его исходному и конечному положениям.

Перепад Ь h между радиусными участками копира 0 и II, II и IV, ГЧ и 0 постоянен и зависит от углового шага ф ведомого колеса 29 механизма с глобоидальным кулачком 7 (см. фиг. 4), т. е. делительного диаметра шестерни 22 и числа роликов ведомого колеса 29:

J гдето h — йерепад между радиусными участками копира 16;

P — угловой шаг ведомого колеса 29;

m — модуль шестерни 22;

Z — число зубьев шестерни 22;

Zp — число роликов ведомого колеса 29.

На фиг. 5 показана условная развертка глобоидального кулачка, полученная развертыванием спрямленной дуги зоны зацепления по делйтельному диаметру длиной, соответствующей углу поворота ведомого колеса на два шага.

Между углами соответствующих участков кулачка 7 и копира 16 существует следующая зависимость;

® i Cg э гдеа„— угол участка движения или участка выстоя кулачка;

a угол профильного или радиусного участков копира; — передаточное отношение конической зубчатой передачи 15.

Выбирая передаточное отношение i, при котором а ) P возможно снизить угол давления копирного ролика 17 на профиль копира 16 и таким образом повысить качество копирования.

Приспособление работает следующим образом.

Копир 16 устанавливают в исходное положение (см. фиг. 3), при котором копирный ролик 17 контактирует с радиусным участком 0 копира посредством вращения в соответствующую сторону валика-шестерни 8, расцепляемой от привода станка. При

О этом метка - совмещается с направлением движения ползушки 20.

Для регулировки межцентрового расстояния между осями вращения заготовки глобоидального кулачка 7 и .силовой головки 12 производится ослабление крепления рейки

18, установленной в прямоугольных направляющих ползушки 20 с помощью болтов

19. Затем посредством винта 23, связанного с кареткой 14 механизма регулировки межцентрового расстояния, устанавливается необходимое меж центро вое расстояние между осями вращения заготовки глобоидального кулачка 7 и силовой головки 12, а также глубина врезания посредством винта 24. Настройку межцентрового расстояния производят с учетом компенсации износа режущего инструмента в процессе обработки и обеспечения гарантированного натяга толкателей ведомого колеса 29 механизма прерывистого вращения, имеющего переменную скорость движения, т. е. безударную кинематического замыкания.

667338

По окончании настройки рейку 18 фиксируют болтами 19. При включении одной из передач станка вращение с постоянной угловой скоростью передается валу-шестерне 8, затем через понижающую зубчатую передачу 9 валу 4, и через коническую зубчатую передачу 10, оправке 6 с обрабатываемой заготовкой глобоидального кулачка 7. Через коническую зубчатую передачу

15 вращение передается валу 5 с установленным на нем дисковым копиром 16 в направлении часовой стрелки.

От копира 16 через ролик 17 движение передается рейке 18, шестерне 22 и силовой головке 12, несущей режущий инструмент

11. Поворот силовой головки носит прерывистый характер в соответствии с заданным законом движения, определяемым профилем копира 16. При переходе ролика 17 копира е участка 0 на участок 1 вначале инструмент поворачивают вхолостую, а затем производят врезание в тело заготовки и начинают процесс фрезерования или шлифования. Ролик 17 копира 16 последовательно огибает участки копира 1-II-Ш вЂ” IV Q.

При этом происходит обработка соответствующих участков 1-Il-III-1П глобоидального кулачка 7, указанных на условной развертке (см. фиг. 5). Когда ролик копира огибает радиусные участки II u IV копира, происходит обработка выстоя 11 и IV кулачка. При огибании профильных участков 1, Ill и 7 копира происходит соответственно обработка профильных участков I, Ш и Ч кулачка, определяющих движение ведомого колеса 29 по заданному закону. На участке V происходит выход режущего инструмента из тела кулачка, затем поворот его вхолостую до достижения роликом копира радиусного участка 0, определяющего конечное положение режущего инструмента.

Исходное и конечное положение режущего инструмента симметричны относительно плоскости наименьшего поперечного сечения заготовки глобоидального кулачка.

Для возврата приспособления в исходное положение по окончании обработки осуществляют реверс привода станка. При необходимости обработать многозаходный глобоидальный кулачок, обеспечивающий несколько остановок ведомого колеса за один оборот кулачка, производят переустановку заготовки кулачка после обработки первого витка путем размыкания кинематической цепи «обрабатываемая заготовка-копир » при помощи полумуфты 28 и поворота заготовки кулачка на угол, равный угловому шагу заходности. После замыкания цепи и установки копира в исходное положение процесс обработки повторяется снова.

Формула изобретения

Приспособление для обработки глобоидальных кулачков, включающее стол с оправкой для заготовки, копир с роликом и режущий инструмент,,отличающееся тем, что, с целью повышения качества обработки кулачков, приспособление снабжено механизмом регулировки межцентрового расстояния между осями заготовки и инструмента, выполненным в виде установленной на столе с возможностью перемещения каретки, в корпусе которой расположен вал, несущий режущий инструмент и шестерню, зацепляющуюся с рейкой, соединенной с кареткой посредством рычага, вилка которого закреплена в ползушке толкателя, связанного через ролик с копиром, соединенным через зубчатую передачу с оправкой для заготовки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство № 116295, кл. В 23 F 3/00, 1957.

667338

Вода

Фиг. 4

Составитель М. Кольбич

Редактор Н. Аристова Техред О. Луговая Корректор Е. Лукач

Заказ 3290/9 Тираж 1221 Подписное

ЦН ИИ ПИ Государственного комитета СССР по делам изобретений и открытий

113035; Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4