Способ создания искусственного дефекта

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополмительмое к авт. саид-ву (22) Заявлено 060178 (21) 2566296/25-27 с присоединением заявки М— (23) Приоритет—

Опубликовано 1506.79. Бюллетень Но 22

Дата опубликования описания 1806.79

Союз Советскик

Социалистических

Республик (и>667349 (5!)М. Кл 2

В 23 К 9/00

Государственный комнтет

СССР по делам нзобретеннй н- открытнй (53) УДК„, „,. .75 (088 ° 8) (72) Авторы

ИЗОбрйтемйя И.В. Кудрявцев, Н.Е. Наумченков и Т.К. Каширина (71) Заявитель,научно-производственное объединение цниитмаш (54) СПОСОБ СОЗДАНИЯ ИСКУССТВЕННОРО ДЕФЕКТА

Изобретение относится к области машиностроения, в частности к области материалов и иэделий, и предназначается для усовершенствования методов изучения влияния сварочных дефектов на прочность стальных изделий.

Наиболее близким по технической сущности является способ создания искусственного дефекта, имитирующего сварочный дефект типа пор путем высверливания в металле шва сварного образца глухого отверстия заданной глубины и диаметра (1).Однако известный способ не позволяет в полной мере оценить прочность сварного соединения со сварочными дефектами, так как результаты исследований по выявлению влияния дефектов на прочность сварных соединений, .производймых на металле с искусственно создаваемыми механической об-. работкой дефектами, являются весьма условными в связи с тем, что искус-. ственное создание дефектов (обработка леэвийным инструментом) неизбежно приводит к наклепу металла и созданию в связи с этим остаточных напряжений, что может в сильной степени исказить влияние искусственного дефекта, заданного определенной формой и размерами, на усталостную прочность изде-, лия.

Целью изобретения является обеспечение более полной имитации в образце дефекта.

Для достижения цели осуществляют нагрев металла до расплавления в области донной части отверстня1 разогрев . металла осуществляют неплавящимся электродом.

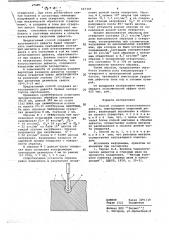

На чертеже показана схема реализации предлагаемого способа.

Схема включает испытуемый образец или изделие 1, отверстие 2, неплавящийся электрод 3, зону 4 расплавленного металла.

Искусственный дефект создают на металле шва или основном металле путем высверливания (или другим способом механической обработки) цилиндрического отверстия, заданной глубины.и диаметра с последующим разогревом до оплавления металла в области донной части отверстия (например путем вве" дения в отверстие вольфрамового электрода и создания электрической цуги между торцом электрода н дном у«Ь Ю 1

« .« .«а а, « а; е

:отверстия) . При этом достигается сня;тие наклепа и остаточных сжимающих напряжений в зоне отверстия, выэван,1 ных механической обработкой (сверле,нием), и создание в зоне дна отверстия литого (недеформированного) металла, состояние которого наиболее близко к состоянию металла в области естественных сварочных дефектов.

Предлагаемый способ создания искусственного дефекта будет определять наибольшее приближение состояния металла в зоне искусственного дефекта к его состоянию в той же зоне естественного дефекта, образующегося при сварке. Влияние такого дефекта значительно более сильное, чем искусственного дефекта, созданного известным методом засверловки.

В зависимости от Размеров изделия вероятных размеров дефектов засвер-. ловка отверстий может пройзводиться на различную глубину (h=l-50мм) и при различных диаметрах сверла (d=0,5-10 мм).

Предлагаемый способ создания искусственного дефекта прошел лабораторное опробование.

Проведено сравнИтельное испытание призматических образцов сечением

30х30 мм, длиной 450 мм из стали

15х2 НМФЛ при симметричном изгибе на машине УП-30 кОНСтрукции ЦНИИТМАШ

На двух образцах Эйсверлены отверстия диаметром 8 мм, глубиной 2 мм.

Образец Р 1 с ОтВерстием без проплавления испытывали ступенями при напряжениях = 10 кгс/мм .2

14 кгс/мм, Оэ= 18 кгс/мм и 64

22 кгс/мм на базе 10 циклов на каждой ступени нагружения. Образец разрушился при напряжении О

22 кгс/мм после N .= 92400 циклов нагружения. Разрушение началось от н аружн ой кромки от в ерс ти я с пов ерхности образца..

В образце М 2 дОнная часть- отверс тия была оплавлена вольфрамовым электродом диаметром 4 мм по режиму .

3= 270A, V = 9Б, t = 5 сек.

Сопротивление усталости образца резко понизилось в результате оплав667349 4 ления донной части отверстия, Образец 9 2 прошел 10 циклов при напряжении О = 7,5 кгс/мм, а на следую- а

2 щей ступени нагружения б = 10 кгс/мм разрушился после 887 тысяч циклов.

Очаг усталости возник изнутри от on5 лавленной донной части отверстия, Предел выносливости образцов беэ отверстия составил 26,5 кгс/мм .Пре2 делы выяосливости образцов с отверстием, установленные при ступенчатом

10 нагружении по максимальному напряжению, при котором не было усталостных повреждений, составили соответственно 20 кгс/мм (для образцов с исходным отверстием) и 8,7 кгс/мм (для образца с оплавленным отверстием), что составило 76 и 33% от предела выносливости цельного образца.

Таким образ ом, предлагаемая обработка усилила роль концентратора— отверстия с проплавленной донной частью, являющейся имитатором сварочных дефектов типа пор и газовых пузырей.

От внедрения изобретения можно ожидать экономический эффект окло

625 тыс. Руб.

Формула изобретения

1. Способ создания искусственного дефекта, имитирующего сварочный дефект, включающий выполнение в образ-це глухого отверстия, о т л и ч а юшийся тем, что, с целью обеспечения более полной имитации в образце дефекта, осуществляют нагрев металла до расплавления в области донной части отверстия.

2. Способ по п. 1, о т л и ч а ю40 шийся тем, что разогрев металла осуществляют неплавящимся электродом.

Источники информации, принятые во внимание при экспертизе

1. Терлис И.Л. Влияние технологических дефектов в стыковых швах на прочность соединения, Методы контроля качества сварных швов и конструкций, ЛДНТП, 1958, с. 20-31.

ЦНИИ ПИ 3 аказ 329 1/10

Тираж 1221 Подписное филиал ППП Патент, r. Ужгород, ул.Проектная,4