Способ выделения триоксана

Иллюстрации

Показать всеРеферат

о, ол отз,:з,,} А

Союз Соввтскин

Социапистимвснин

Республик

О П И С А Н И Е )667555

ИЗОБРЕТЕНИЯ (61) Дополнительное к авт. свил-ву(22) Заявлено 13.09.76 (21} 2405745/23-04 с присоединением заявки ¹(51) М. Кл

С 07 9 323/06 (23) Приоритет

Государственный квинтет

СССР вс делам нзобретений а втнРитнЙ

Опубликовано15.06.79.Бюллетень №22 (53) УДК547.879. .07 (088.8 ) Дата опубликования описания 18.06.79 (72) Автори изобретения

В. В. Пакулин, P. 3. Павликов, H. Г. Чипипенко и A. П. Бессснов. (71) Заявитель (54) СПОСОБ ВЫДЕЛЕНИЯ ТРИОКСАНА

Изобретение относится к усовершенствованному способу выделения триоксана, который используется для получения полиформальдегида, а также в качестве раст ворителя.

Известен способ выделения триоксана из водиоформальдегидного раствора, полученного после синтеза триоксана из формальдегида, на кислом катализаторе ректификацией с содержанием триоксана 4060% с последуюшей обработкой триоксанового дистнллята низкокипящим растворителем не смешивающимся с водой и образуюшим с ней азеотрапную смесь, на..пример бензолом, и ректификацией полученного раствора t lj. Недостатки этого способа состоят в сложности ад аратурно»го оформления процесса: ректификационная колонна - РК с необходимым числом теоретических тарелок 60, для выделения триоксанового дистиллята из реакционной смеси, и энергоемкости (большой расход пара для поддержания гидродинамического.режима работы РК}.

Кроме того, в отбираемом дистилляте содержится 43,1-45,27 триоксана и 14,217,8% формальдегида. Наличие в дистилляте такого значительного количества формальдегида усложняет процесс дальнейшей очистки триоксана, кроме того при экстракции триоксана бензолом формальдегид уходит в водный слой, образуя большие количества слабых растворов формапьдегида, загрязнечных бензолом, которые необходимо укреплять под давлением, чго свя зано со значительными трудностями (РК под давлением, большие энергетические затраты и т. д.). При рекгификации слабых растворов формальдегида под давлением происходит реакция. Канницарро и в форма» пине появляется муравьиная кислота, кото» рую удаляют с помошью ионитов, Это связано с появлением большого количества сточных вод, Известен способ выделения триоксана из водноформальдегидного раствора вымо раживанием дистиллята,содержашего три» оксан, воду и формальдегид, полученного

667555 после синтеза триоксана из ормальдегида при 0 С; центрифугированием, промывкой кристаллов ледяной водой с последуюшим добавлением к влажному кристаллическому трноксану низкокипяшего расгеорителя, несмешиввюшегося с водой и образуюшего с ней азотропную смесь, например дихлорэтана, и отгонкой азеотропа 2 ° Недостатки этого способа состоят в о сложности аппаратурного оформления процесса охлаждения и центрифугирования, связанного со значительными капитальными и большими энергетическими затратами, Кроме гого, для получения при цент5 рифугировании триоксана необходимой чис тоты проводится двух ипи трехкратная промывка кристаллов ледяной водой, что свя зано со значительным расходом воды. В свою очередь двух или трехкратная про20 мывка влечет за собой наличие большого количества маточника и промывных вод, содержание триоксана в которых достигает 10-12%, а содержание формальдегида

7-8%, который необходимо регенерировать.

Пля возврата в цикл технологического процесса формалина возникает необходимость его укрепления ректификации под давлением, что связано опять же с энергоэксплуатационными затратами.. К тому же при ректификации под давлением слабых растворов формальдегида происходит накопление в формалине муравьиной кисло ты, которую удаляют ионообменными смо лами, что связано с появлением большо,35

@го количества сточных вод. Выделение же триоксана иэ маточника и промывных вод влечет за собой большие потери последнего.

Кроме того, способ не обеспечивает получения триоксана необходимой степени чистоты для расплавной полимеризации, для которой используют триоксан с содер жанием формальдегида не более 0,003% (лучше 0,001%) и содержанием воды не

45 более 0,003% (лучше 0,001%). Извзст ный способ обеспечивает содержание формальдегида в триоксане 0,004% и содержание воды 0,006%.

Целью изобретения является упрошение процесса и повышение чистоты целевого продукта.

Сушность изобретения состоит в том, что дистиллят, содержаший триоксан, форм- альдегид и воду полученный после сине

55 теза триоксана иэ формальдегида на кис лом катализаторе, подвергают дистипляции при остаточном давлении 150-200мм рт.ст. и температуре 60-70 С с последуюшей обработкой влажного кристалличес» кого триоксана низкокипяшим растворителем, несмешиваюшимся с водой и образуюшим с ней азеотропную смесь, и последуюшей отгонкой азеотропа.

В качестве низкокипяшего растворителя предпочтительно используют бенэоп.

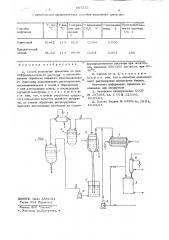

На чертеже показана схема выделения триоксана.

В реактор синтеза триоксана 1 загружают концентрированный формалин и катализатор (серную кислоту, фосфорную кислоту или сульфоновую кислоту). Содержимое реактора нагревают до 97-110 С, обруэуюшиеся пары триоксана, формальдегида и воды проходят теплообменник (холодильник) 2 и поступают в сборник 3, снабженный регулятором уровня 4, сблокированным с расходомером 5 таким образом, чтобы в сборнике 3 поддерживался посто янный уровень. Из сборника 3 триоксановый дистиллят с помощью вакуума через расходомер 5 подается в аппарат 6, снабженный барометрической трубой, в котором создается вакуум 150-200 мм pr.ст. и поддерживается температура, соответствуюшая упругости паров триоксана при данных усп иях. Пары триоксана поступают в межтрубное пространство теплообменника 7, где триоксан кристаллизуется, В трубное пространство подается холодная вода для поддержания температуры renno обменника 5-20 С.. По заполнении межтрубного пространсгеа теплообменника триоксаном, что определяется специальным прибором, регулируюшим сопротивление системы, производится переключение на 2-ой аналогичный теплообменник, а в заполненный триокса» ном теплообменник насосом 8 подается растворитель и циркулнруется до полного растворения кристаллического триоксана.

После этого растворенный триоксан поступает в сборник 9, откуда подается на стадию выделения чистого триоксана. Обратный холодильник 10 гфедназначен для полного улавливания паров триоксана с растворителя с целью исключения паров, В аппарате 6 происходит концентрирование формальдегида, который по баромет рической трубе сливается в сборник 11, откуда насосом 12 через расходомер 13 подается в реактор синтеза триоксана.

Осуществление процесса по предлага» емому способу исключает образование слабых растворов формальдегида и следовательно, стадию укрепления слабого формалина.

or муравьиной кислоты. Кроме г< I, ври выделении триокс ада из волноформчлы гиднь|х растворов лод вакуумом и температуре, соответствующей упругости варов триоксана, испаряется нези ачи гольное количвст- во формальдегица, так дистиллят содержит

44-55% триоксана, 5-6% формальдегида и 50% воды, что намного облегчает процесс дальнейшей очистки. B то же время в аппарате 6 происходит значительное ук- <0 репление формалина, который подается в реактор 1. В результате этого ингенсифицируется процесс синтеза триоксана и увеличивается производительность реактора синтеза.

Выделение же триоксана под вакуумом значительно замедляет реакцию Канницарро образования метанола и муравьиной кислоты, что в свою очередь облегчает дальнейшую очистку триоксана и улучшает ка20 чество целевого продукта.

Пример 1. В реактор 1 загружают 10 кг 55%-ного формалина и 3% от массы серной кислоты. Содержимое реактора нагревают до 100-105 С, обраэуюо 25 шиеся пары триоксана проходят через прямой холодильник 2 и поступают в сборник

3, в котором регулятором 4 поддерживается постоянный уровень. С помощью вакуума через расходомер 5 триоксановый

Зо дистиллят со скоростью 4 кг/ч подается в аппарат 6, в котором с помощью барометрической трубы и барометрического сборника 11 поддерживается постоянный уровень. В аппарате 6 создается остаточ35 ный вакуум 150 мм рт.ст. и поддерживается температура 60-65 С, соответствуюо шая упругости паров триоксана. Испаряющиеся пары триоксана поступают в меж

40 трубное IlpocrpBHcTBO теплообменника 7 в котором поддерживается температура

10-20 С, При заданной температуре триоксан кристаллизуется на стенках межтрубного пространства. По заполнении меж45 трубного пространства теплообменника 7 кристаллическим триоксаном вакуум с теплообменника снимается и подключает ся в работу аналогичный второй теплообменник. В трубное пространство теплообменника 7 дается горячая вода для поддержания температуры в пределах 45ь ,о

5<) С. Нас<н.:ом 8 подается в межтрубное пространств бензол в количестве 4кг/ч, который циркулируется до полного раство» рения триоксана.

Вензольный раствор триоксана поступает в сборник, гле он отделяется or водного слоя. Ьензольный раствор триоксана подается в PV,, в котором устанавливает ся температурный режим. температура о верха колонны не ниже 80 С, температура низа колонш. 114-115ОС, Пары бен» зола из РК поступают в конденсатор, где конденсируются, часть бензола отбирается, на орошение РК, остальной бензол воэврашается в цикл для растворения триоксана в теплообменнике 7. С низа колонны огбирают 3,4 кг/ч триоксана. Триоксан ха

Ь оактеризуется т.пл. 61-62 С, т.кип. 114»

115 С, содержанием триоксана 99,9%, со» держанием формальдегида 0,001%, содер жанием влаги 0,001%.

В аппарате 6 происходит укрепление формальдегида до 70Ъ-ной концентрации, который по барометрической трубе поступает в барометрический сборник 11 и насосом 12 через расходомер 13 подаетс3 в реактор 1 со скоростью 2 кг/ч. В реакторе 1 происходит укрепление формалина до концентрации 60%. В результате этого увеличивается сьем триоксана с единицы объема реактора.

Пример 2. В реактор 1 загружают 10 кг 55%-ного формалина и 5% от массы бензосульфокислоты. Синтез ведут. аналогично описанному в примере 1, с тем лишь отличием, что в аппарате 6 поддерживают остаточный вакуум 200 мм о рт.ст. и температуру 70 С. После отгон» ки бензола получают 3,3 кг/ч триоксана с температурой плавления 61-62вС, темо иература кипения 114 С, который содержит 99,99% триоксана, 0,003% формаль дегида и 0,003% воды. B аппарате 6 происходит укрепление формальдегида до концентрации 65%, который возвращают в ре» актор 1, концентрация в котором увеличи» вается до 59%. Производительность рвак» тора синтеза 173 г/и ч. В таблице приведена характеристика триоксана, получен» ного известным и предлагаемым способа ми.

7 8

Сравнительная характеристика способов выделения триоксаиа о держ

re три сана, 4

Способы получени

И звестиый

61-62 l l 4 99,9

0,004

0,006

Предлагаемый способ

61-62 11 4 99,99 0,001

0,001

180 гггг гг

11НИИПИ Заказ 33

Тираж 512 Подл

Филиал ППП Пат

r, Ужгород, ул.Проектная, 4

Формула изобретения

1. Способ выделения триоксана из вод» ноформальдегидного раствора с использованием обработки влажного кристаллическс

20 го триоксана низкокипяшим растворителем, несмешивающимся с водой и образующим с ней азеотропную смесь, и последующей отгонкой азеотропа, о т л и ч а ю щ и йс я тем, что, с целью упрощения процесса и повышения качества целевого продукта, до стадии обработки растворителем проводят дистилляцию триоксана из водно формальдегидного раствора при остаточном давлении 150-200 мм рт.ст. при 60=

70 С.

2. Способ по и. 1, о т л и ч а юш и и с я тем, что в качестве низхокипя»» щего растворителя используют бензол.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Ж 337383, кл, С 073 323/06, 20.03.63.

2. Патент Японии % 6499 кл. 16 Е4, 16.03,67.