Устройство для термофиксации деталей при закалке

Иллюстрации

Показать всеРеферат

!

О И < А Н И Е < 667600

ИЗОБРЕТЕН ИЯ

5 (61) Дополнительное к авт. Свил-ву— (22) Заявлено 28.09.77 (21) 2527497/22-02 с присоединением заявки № (23) Приоритет (51} М. Кл.

С 21 D 9/06

Гссударстаеихый иаиетет

СССР па делам изаергтений и етнрытна

Опубликовано 15,06.79, Бюллетень № 22 (53) УДК

621.784.6-254 (088.8) Дата опубликования описания 18,06.79 (72) Автори изобретения

H. H. Андреев и А. К. Овечкин (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ДЕТАЛЕЙ

ПРИ ЗАКАЛКЕ

Изобретение относится к устройствам для зажима деталей во время охлаждения при закалке, преимущественно полых цилиндрических тонкостенных деталей.

Наиболее близким к предлагаемому изобретению является устройство для термофиксации деталей при закалке, содержащее раздвижную секторную оправку, центрирующее кольцо и центрирующую крышку, а также пуансон (11.

Известное устройство предназначено для термофиксации преимущественно зубчатых колес и не может быть применено для термофиксации полых цилиндрических тонкостенных деталей, так как жесткость зажимных элементов устройства

15 при их значительной длине и малых поперечных размерах недостаточна,. чтобы противостоять усилиям, возникающим при деформации детали в процессе ее охлаждения при закалке, что не позволяет осуществлять фиксацию геометричес20 ких размеров закаливаемой детали.

Цель изобретения — обеспечение возможности термофиксацпи полых цилиндрических тонкостенных деталей.

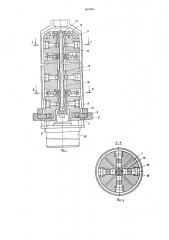

Это достигается тем, что пуансон снабжен размещенными ITo его длине клиновидными кулачками, а сектора оправки — упорами с роликами, взаимодействующими с кулачками.

На фиг. 1 представлено предлагаемое устройстьо в разрезе; на фиг. 2 — то же, разрез А — А па фиг. 1 (в плоскости упоров); на фиг. 3— то же, разрез Б — Б на фиг. 2 (в плоскости пружин, обьединяющих сектора) .

Устройство содержит раздвижную цилиндрическую оправку, образованную четырьмя продольными секторами 1, объединенными пружинами 2 через крестовину 3, Крестовина выполнена з виде кольца с четырьмя равномерно pRcHolloженными по окружности игтырями, имеющими на концах резьбу, предназначенную для крепления пружит 2 с помощыс шайб 4 и гаек 5, а также для регулирования усилия пружин 2.

У нижнего торца каждого сектора выполнен паз В прямоугольного сечения, в который входит с зазором опорная пластина 6 с роликом 7, являющимся опорой качения для сектора 1.

Опорные пластины 6 жестко закреплены на базовой плите 8, предназначенной для крепления

667600

3 устройства на каком-либо подъемном механизме, например, для опускания устройства с обрабатываемой деталью 9 в ванну с охлаждаемой жидкостью. В рабочем (разжатом) положении сектора 1 ограничены нижним центрирующим кольцом 10, лежащим свободно на опорных пластинах 6, и верхней центрирующей,крьппкой

11, свободно опирающейся на заплечики секторов 1 и ограниченной лишь от осевого перемещения винтами 12, проходящими через радиаль- о ные пазы крышки 11.

Каждый сектор снабжен несколькими упорами

13 прямоугольного сечения, установленными в отверстиях, равномерно расположенных по длине сектора, 1. В этих же отверстиях находятся ролики 14. С периферийной стороны сектора 1 упоры 13 ограничены гайками 15, предназначенными для регулировании положения упоров 13 относительно сектора 1, что позволяет равномерно распределять усилие по длине сектора 1, 30

Количество упоров в секторе зависит or дли ны сектора и от размеров его поперечного сечения и в каждом отдельном случае может быть различным. Вдоль оси oBpRBKH расположен пуансон 16 скулачками 17,,Осевое положение кулачков 17 обеспечивается проставками )8, .а крепление осуществляется гайками 19, Пуансон 16 соединен со штоком гидроцилиндра 20, жестко закрепленного на базовой плите 8.

Устройство работает следующим образом.

Нагретая до закалочной температуры деталь

9 надевается на оправку. Включается пщропривод, шток гицроцилинпра 20 с пуансоном 16 и .кулачками 17 перемещается вниз, Наклонные поверхности кулачков 17 передают расклиниваю щее усилие через ролики 14 упорам 13; далее через гайки 15 усилие передается на сектора 1.

Под действием расклинивающих усилий сектора 1, преодолевая сопротивление цружгпг ",, расходятся в радиальном направлении до упора в нижнее центрирующее кольцо 10 и верхнюю

4 центрирующую крышку 11, образуя жесткую оправку цилиндрической формы и нужного диаметра, при этом обрабатываемая деталь 9 зажимается изнутри, Рабочий диаметр оправки (в разжатом положении) выполняется с учетом поля допуска на внутренний диаметр обрабатываемой детали. Зафиксированную на оправке деталь 9 погружают вместе с устройством в ванну с охлаждающей жидкостью. После охлаждения оправка с деталью извлекается из ванны включается обратный ход гидроцилиндра 20, кулачки 17 перемещаются внерх и сектора 1, под действием пружин 2 возвращаются н исходное положение, освобождая обработанную деталь 9.

Применение описываемого устройства поэво. ляет производить бездеформационную закалку (термофиксацию) полых цилиндрических тонкостенных заготовок значительной длины, полученных методом ротаци<нщого выдавливания с минимальными припусками на мехмпгческую обработку.

Формула изобретения

Устройство для термофиксации деталей при закалке, содержащее секторную оправку, центрирующее кольцо и центрирующую крышку, пуансон, о т л и ч а ю щ е е с я тем, что, с целью обеспечения возможности термофиксацгш полых цилиндрических тонкостенных деталей, пуансон снабжен размещенными по его. длине клиновидными кулачками, а сектора оправки— упорами с роликами, имеющими возможность взаимодействия с кулачками.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР V 376949, кл, С 21 D 9/06, 1970.

667600

Составитель В. Марковский

Техред 3, Фанта Корректор О. Ковинская

Редактор H. Корченко

Заказ 3390/24Тираж 652 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открьгтий

113035, Москва, Я(— 35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4