Анод для нанесения электролитических сплавов натиранием

Иллюстрации

Показать всеРеферат

-Ca 0(((q>

"М

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советскою

Соцналистнческиз

Республик (l l(6676 I 2

И АВТОРСКОМУ СВИДВТВЛЬСТВУ (6!) Дополнительное к авт. свнд-ву (22) Заявлено 25.11;77 (21) 2547113/22-02 (5)) Я. Кл.

С 25 Д 5/04 с присоединением заявки №

Гесударствеюай кеивтет

СССР

II0 двлам язибретанвй я аткрытий (23) Приоритет

Опубликовано15,06. 79.рюллетен ь № 22

Дата опубликования описання18.06.79 (53) УДК 621.357,, 74. 035. 6 (088.8) В.B. Вашковец, В. Н. Алянчиков, В. A. Иванов и В. Б. Прохоров (72) Авторы изобретения

Хабаровский политехнический институт и Ленингра цска я ордена Ленина лесотехническая академия им. С. M. Кирова (71) Заявители (54) АНОД ДЛЯ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ

СПЛАВОВ НАТИРАНИЕМ

Изобретение относится к области получения гальванических покрытий электронатиранием, B частности к устройствам цля их нанесения.

Известен анод для нанесения электролитических покрытий натиранием, выполненный из электропроводного материала и покрытый пористым материалом, состоящий из корпуса, копируюшего форму покрываемой детали, г. пазами на боковой поверхности. Пазы выполнены фигурными и служат для установки стержней фиксирующих пористый материал. Корпус анода сделан из материала покрытия или из материалов, не растворимых в процессе электролиза, например из свинца (13.

Указанный анод является наиболее близким к описываемому изобретению по технической сущности и достигаемому резуль. тату.

При изготовлении корпуса анода из материала сплава имеет место высокая трудоемкость, а в некоторых случаях и невозможность получения требуемого состава сплава металлургическим путем.

Тогда применяют аноды примерно такого, же состава, что и требуемых катоцных осадков. Однако при этом черезвычайно сложно регулировать состав электролита, что в конечном итоге отрицательно сказывается на качестве сплава. При данном способе осаждения иногда завешивают отдельно аноды из составляющих компонентов сплава и подают на них раздельное тО электронатирание. Это значительно усложняет технологию и повъпиает трудоемкость процесса, а для электронатирания такой способ осаждения сплава непригоцен. Кроме этого, изготовление корпуса анода из материала сплава приво дит к значительному расходу и неэффективному использованию дорогих материа» лов.

При изготовлении корпуса анода из

"О нерастворимых в процессе электролиза материалов, например графита н свинца, происходит быстрое обеднение ионами электролита, что требует частой его

О67Ы2

5 о

15 ро

25 зо корректировки и ухудшает качество осаждаемого сплава. В большей степени этот недостаток проявляется при электронатирании в результате применения высоких плотностей тока (большая скорость осаждения металла).

Целью изобретения является повьнпение качества покрытия, обеспечение снижения трудоемкости его изготовления и экономии материалов.

Цель достигается тем, что анод снаб>кен вставками, выполненными из ма ериалов составляющих компонентов осаждаемого сплава, расположенными в пазах.

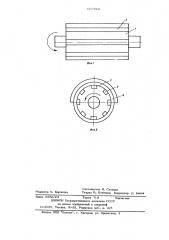

На фиг. 1 представлен предлагаемый анод для нанесения электролитических сплавов натиранием; на фиг. 2 - то же, > . вид сбоку.

На корпусе анода 1 выполнены пазы

2, в которые установлены вставки 3, изготовленные из составляющих компонентов сплава. Пазы 2 расположены перпендикулярно к направлению вращения анода 1. Снаружи анод покрыт пористым материалом 4.

При изготовлении корпуса анода из нерастворимого при электролизе материала, например графита, площадь наружной поверхности пазов под вставки, изготовленные из основного компонента сплава, и площадь под вставки иэ легирующи;с компонентов берут в таком соотношении, J какое соотношение основного и легирующих компонейтов необходимо получить в осажденном сплаве. Таким же образом выбирают отношение площади анода, выполненного из основного компонента сплава, к площади поверхности пазов под вотавки, выполненные иэ легирующих ком+ понетов.

Пазы на поверхности корпуса анода делают разного размера, а в каждый паз устанавливают вставки из основного и леригующих компонентов при соответствующем соотношении ик толщин. Пазы в корпусе анода могут быть расположены перпендикулярно или под углом к направлению движения анода и детали.

Анод 1 устанавливают в патрон привода вращения установки для злектролитического натирания. Смачивание пористого материала электролитом осущест вляют окунанием анода 1 в ванночку с электролитом, расположенную под ним; электролит можно подавать с помощью

HRHocB H HoBppxHocòü анода. Анод 1, вращаясь, увлекает электролит в зону электролиза, образованную поверхностями детали и анода. При включении тока происходит нроцесс электролиза. Вставки 3, установленные в пазы 2, периодически входят в зону электролиза и растворяются там. Часть ионов растворенного металла участвует в процессе электролиза, а часть переходит в электролит, предотвращая тем самым его объединение.

Использование предлагаемой конструкции позволяет значительно сократить трудоемкость изготовления анода за счет исключения операции металлургического способа отливки сплава. Кроме этого, изготовление корпуса анода из нерастворимого при электролизе материала, например графита, дает значительную зкономию материалов. Анод является универсальной конструкцией, так как в пазы можно устанавливать вставки как из основного, так и из легирующих компонентов сплава в любом их соотношении.

Таким образом, анод может быть настроен на получение сплава любого состава. Улучшение качества сплава достигается за счет точного соотношения ком» понентов в аноде и осаждаемом сплаве, а также предотвращения обеднения электролита и прикатодной зоны.

Формула изобретения

Анод для нанесения электролитических сплавов натиранием, содержащий корпус с пазами по боковой поверхности, выполненный из электропроводного мате риала и покрытый пористым материалом, отличающийся тем, что,с целью повышения качества покрытия, обеспечения снижения трудоемкости его изготовления и зкономии материалов, он снабжен вставками, выполненными из материалов составлшощих компонентов осаждаемого сплава, расположенными в пазах.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 449112, кл. С 25 О 5/04, 1972.

667612 фиг. 7

Составитель И. Саакова

Техред М. Келемеш Корректор О. Билак

Редактор Н. Корченко

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Заказ 3392/24 Тираж 73.9 Подписное

ЫНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5