Штамп для запрессовки трубчатых штырьков в детали из пластмассы

Иллюстрации

Показать всеРеферат

СССР № 66885

Класс 39а, 19вз

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зарегистрировано в Бюро изобретений Госплана СССР

Д. А. Данилов и Л. Б. Каган

ШТАМП ДЛЯ ЗАПРЕССОВКИ ШТЫРЬКОВ В ДЕТАЛИ

ИЗ ПЛАСТМАСС

Заявлено 25 декабря 1940 года в Нарксмэлектропрогя за М 39232 (303928) Опубликовано 31 августа 1946 года

Настоящее изобретение относится к штампу для за1преосожи трубчатых штырьков в различные детали из пластмассы, например 1в цоколи для ра1диолам п, пазотронов, тпратро нов., ке нотронов и пр.

Как известно, запресоовка трубчатых штырьков в карболитовые цоколи производится на ножном рычажном прессе при помощи сборного пуансона. Одновременная установка всех штырьков и центрирование их произво1дится шаблоном, BcYBBJIHBMbIMI в,пресс вместе с цоколем.

Процесс работы заключается в том, что работницы, сидящие около прессовщицы, наполняют шаблон п1тырьками, одевают на штырьки цоколь и передают набранный шаблон прессовшице, которая вставляет набранный шаблон в подушку и движением ноги опускает пуансон с кернами. Керны раздавливают верх штырьков и тем самым закрепляют их в цоколе. Прп этом сила удара не должна п1ревышать допускаемой ударной нагрузки на пластмассу. Как правило, в этом случае штырьки не допрессовываются:и окончательное укрепленпе каждого из нпх производится в р учную п р и пом ощи керн ов.

Обычно в этом случае брак по расколу и трещинам пластмассы цоколей равен 29 — 30 /в от готовых изделий.

Такой большой брак объясняется тем, что а) толщина дна цоколей неодинакова (от 2,8 до 3.,6 мм); в) плотность пластмассы, а тем самым ее хрупкость неоднородна как в отдельных партиях. так и в разных цоколях; с) сила и скорость удара кернов пуансона при запрессовке штырьков Heîäèíàêî âû, так ка|к это целиком зависитотдвпжения ноги прессовщицы; д) толщина буртика штырька неодинакова (O,б — 0,9 мм) и зависит от толщины ленты, из которой этот штырек изготовлен, .а также от метода изготовления самого штырька.

Таким образом брак в основном и объясняется несовершенством приспособления. заключающимся в том, что запрессовка штырьков производится без учета разницы толщины дна цоколя и буртика штырьPф обЯЯ5 ков, т. е. без какой-либо амортизации, компенсирующей эту разницу толщи н.

Авторами предлагается помещать под каждый из штырьков, п ри его заделке, амортизатор, выполненный в виде двухветьевой плоской пружины с одной изогнутой, а второй — прям ой ветвям и.

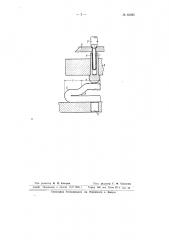

На чертеже схематически изображен основной узел штампа, согласно изобретению.

Керн 2 разрезает заделываемый в цоколе 8 конец штырька 1, Штырек

1 вставлен во втулке 4, у пирающейся в амортизато р ну|о пружину

7. Все втулки 4 помещены в сборную матрицу б. Изображенный на рисунке пуансон и подушка являются частью сборочных пуансонов и подушек, керны 2 и амортиза торы 7 которых, взяты в количестве, равном количеству ножек, устанавливаемых в цоколе и расположенных сообразно требуемом у, положению.

Амортизаторы 7 штампа иэготоBлены из рессор ной стали и имеют две ступени, что с дела н о .из следующих соображений: в первый момент, когда керны 2,начинают давить на штырьки 1, которые опираются на втулки 4 своим бортиком, втулки 4 своей нижней шарообразной частью нажимают на концы пружины 7.

При этом пружина 7 начнет работать за счет уменьшения ее зазора А на участке Б.

Такое сжатие пружинны будет продолжаться до тото момента, когда зазор в конце участка Б станет почти равным нулю.

В течение этого времени кер ны, заточенные пирамидально, разрезают верхнюю часть штырька 1 на четыре части — «лепестки» и, разворачивая их, слегка прижимают к внутренней плоскости дна цоколя.

К этому моменту верхние площад ки буртиков всех штырьков 1 плотно прижимаются к нижней плоскости,дна цоколя 8.

Таким образом за счет участка Б компенсируется разница толщlHHbl буртика штырька 1.

После того как цоколь всей своей наружной плоскостью дна лег на буртики штырьков и верхняя выступающая внутрь цоколя часть штырька разрезана, а «лепестки» слегка прижаты к дну цоколя, начинается дальнейшее сжатие цружины, но уже главным образом на участке В. При этом усилие пруж и ны значительно возрастет, так как действует участок, имеющий укороченное плечо В.

При дальнейшем опускании кернов происходит постепенное, все усиливающееся прижатие лепестков штырька к внутренней плоскости дна цоколя и штырек плотно затягивается и закрепляется, Различная толщина дна цоколя компенсируется тем. что окончательная запрессовка штырька происходит па достаточно у пругой и одновременно эластичной пружине.

Если толщина дна соответствует нижнему пределу, то запрессовка происходдт при мало сжатой нружине, а при толщине дна цоколя, отвечающей верхнему пределу, запрессовка происходит при большом сжатиями пружины.

Ввиду того что пружины закаливаются с последующим отпуском, нельзя быть уверенным за их равномерность по силе сжатия, что вынуждает примен ить регул и ровочные винты б в основании матриц.

Винты 5 помещаются под каждой пружиной. Когда матрица собрана, этими винтами и .регулируют силу пружин так, чтобы она превышала усилия, при которых происходит разрушение дна цоколя, и обеспечивала необхо диму|о плотность запрессовки, Предмет изобретения

Штамп для запрессовки трубчатых штырьков в детали и з пластмасс, нацример, в цоколи радиоламп, состоящий из пуансона. подушки с иапра вляющ ими и матр ицы, отли ча ющийся тем, что он снабжен выполненными в виде двухветьевых плоских Il ружин с одной изогнутой, а другой прямой ветвями амортизаторами 7, помещен ными под каждым из вставленных во втулках 4 штырьков.

¹ 66885

Отв. редактор В. Н. Костров

Техн. редактор Г. Ф. Соколова

Л04521. Подписано к печати 11/V-1948 г. Тираж 500 экз. Цена 65 к. 8ак 8g

Типография Госпланиздата им. Воровского, г. Калуга