Способ получения защитных покрытий на металлах

Иллюстрации

Показать всеРеферат

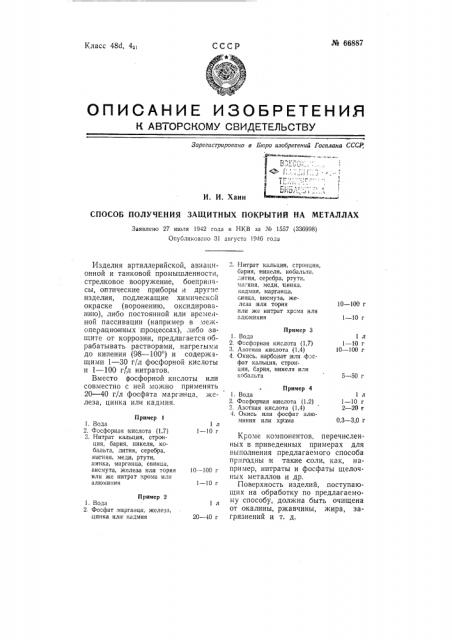

№ 66887

Класс 48d, 4с!

СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зарегистрировано в Бюро изобретений Госплака СССР, И. И. Хаин

СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МЕТАЛЛАХ

Заявлено 27 июля 1942 года в НКВ за № 1557 (336998) Опубликовано 31 августа !946 года

3. Нитрат кальция, стронция, бария, никеля, кобальта, лития, серебра, ртути, магния, меди, цинка, кадмия, марганца, сннца, висмута железа или тория или же нитрат хрома нли алюминия

10 — 100 г

1 — 10 г

Пример 3

1. Вода

2. Фосфорная кислота (1,7)

3. Азотная кислота (1,4)

4. Окись, карбонат или фосфат кальция, стронция, бария, никеля или кобальта

I л

1 — 10 r

l0 — 100 г

5 — 50 г

Пример 4

1. Вода

2. Фосфорная асислота (1,2)

".. Азотная кислота (1,4)

4. Окись или фосфат алюминия или хрдма

1 л

1 — 10 r

2 — 20 г

Пример I

0,3 — 3,0 г

l. Вода

2. Фосфорная |кислота (1,7)

3. Нитрат кальция, стронция, бария, никеля, кобальта, лития, серебра, магния, меди, ртути, цинка, марганца, свинца, висмута, железа или тория или же нитрат хрома или алюминия

1 л! — 10 г

10 — 100 г

1 — 10 г

Пример 2

l. Вода

2. Фосфат марганца, железа, цинка или кадмия

1 л

20 — 40 г

Изделия артиллерийской, авиационной и танковой промышленности, стрелковое вооружение, боеприпасы, оптические приборы и другие изделия, подлежащие химической окраске (воронению, оксидированию), либо постоянной или временной пассивации (например в межоперационных процессах), либо защите от коррозии, предлагается оорабатывать растворами, нагрегыми до кипения (98 — 100 ) и содержащими 1 — 30 г/л фосфорной кислоты и 1 — 100 г/л нитратов.

Вместо фосфорной кислоты или совместно с ней можно применять

20 — 40 г/л фосфата мар га нца, железа, цинка или кадмия.

Кроме компонентов. перечисленных в приведенных примерах для выполнения предлагаемого способа пригодны и такие соли, как, например, нитраты и фосфаты щелочных металлов и др.

Поверхность изделий, поступающих на обработку по предлагаемому способу, должна быть очищена от окалины, ржавчины, жира, загрязнений и т. д.

М 66887

Типография Госпланиздата им. Воровского, г. Калуга

После подготовки поверхности, изделия погружаются в нагретый до кипения раствор, составленный из компонентов по одному из приведенных выше примеров состава ванн. Сейчас же после загрузки изделий в горячий раствор начинается ьыделение пузырьков газа с обрабатываемой поверхности. Продолжительность газовыделения зависит от природы и концентрации применяемых для составления раствора компонентов и для опгимально выбранного состава по приведеннь1м BhrLIre примерам колеблется от 1 — 3 до 8 — 10 мин. После видимого прекращения газовыделения, процесс можно считать законченным, изделия из ванны выгружаются, промываются водой, лучше горячей, и, для повышения защитной способности против коррозии полученного покрьггия, изделия рекомендуется выдерживать в течение

5 — 10 мин. в кипящем растворе мыла (3 — 8%).

В зав;.:симости от назначения и условия службы, изделия после мыльной обработки либо выпускаются без дальнейшей обработки, либо применяется промасливание, лакировка или окраска их.

Поверхность изделий после обработки по предлагаемому способу имеет гладкую, блестящую пленку, цвет и интенсивность окраски которой зависят от природы и концентрации компонентов, взятых для составления ванны. Наряду с гладкими и блестящими пленками предлагаемый способ дает возможность . получать также и матовые покрытия.

Предлагаемый способ имеет следующие преимущества.

Малая концентрация расходуемых компонентов, ПродолжительОтв. редактор В. H. Костров

А04521. Подписано к печати 11/V-1948 г. ность процесса пскрытия не более

3 — 10 мин.

Стойкость покрытий против коррозий значительно выше антикоррозийной стойкости оксидных покрытий, получаемых при щелочном воронении (оксидировании).

Контроль и корректировка состава ванн в производственных условиях требуют всего лишь нескольких минут и может выполняться цеховыми работниками.

Газовыделение, сопровождающее образование покрытия, прекращающееся по окончании процесса, значительно облегчает íаолюдение и контроль за течением процесса и выгодно отличает предлагаемый способ от существующих способов покрытий, например, оксидирования (воронения), при котором, как известно, газовыделение нс наблюдается.

Предмет изобретения

1. Способ получения защитных покрытий на металлах с применением фосфорной кислоты и ее солей, в присутствии нитратов, о тли чающийся тем, что с целью получения фосфато-оксидного покрытия в состав, применяемый для обрьботки ванны. вводят 1 — 30 .-/л фосфорной кислоты и 1 — 100 г/л нитрата кальция, стронция, бария, никеля, кобальта, лития, серебра, магния, меди, ртути, цинка, кадмия, марганца, свинца, висмута, железа, тория, хрома или алюминия.

2. Видоизменение способа, означенного в п. 1, о т л и ч а ю щ е е с я тем, что вместо фосфорной кислоты или совместно с ней применяют

20 — 40 г/л фосфата марганца,;«елеза, цинка или кадмия.

Техн. редактор Г. Ф. Соколова

Тираж 500 экз. Цена 65 к. Зак. 39