Способ ввода реагентов в жидкий металл

Иллюстрации

Показать всеРеферат

Союз Соаетскнк

Соцкалксткческин

Республик (ii 668950 (6I) Дополнительное к авт. саид-ву (22) Заявлено0 1. 10. 76 (21) 2407533/22-432 с присоединением заявки № (23) Приоритет

Опубликовано 25,06 79 Бюллетень № 23

Дата опубликования описания 28 06.79 (51) M. Кл

С 21 С 7100

Гооударотненный комитет

СССР оо,аелом изобретений н открытий (53) УЛК 621.745 (О 88. 8) Н. Г. Гладышев, А. Г. Зубарев, А. А. Голубев, В. В. Казанский

В. В. Поляков,. Г. А. Гогоберидзе и Г. B. Кашакашвили (72) Авторы изобретения (71) Заявитель

Научно-производственное объединение "Тулачермет" (54) СПОСОБ ВВОГИ РЕАГЕНТОВ В ЖИДКИЙ МЕТАЛЛ

Изобретение относится к области чер-I ной металлургии и может быть использовано при раскислении и легировании жидкого металла в процессе его выпуска из сталеплавильного агрегата, а также при обработке металла в промежуточном ковше в процессе непрерывной разливки.

Известны способы ввода реагентов в жидкий металл в процессе его выпуска из сталеплавильного агрегата, основанные на присадке твердых материалов в вы1О пускной желоб 1 и разливочный ковш $2). Однако т рудность осушествления дозированной подачи кусковых материалов вызывает химическую неоднородность стали и требует продувки ее инерт- т5 ным газом для выравнивания химического состава.

Наиболее близким к предлагаемому изобретению по технической сушности и достигаемому результату является способ ввода реагентов в жидкий металл в процессе его выпуска из сталеплавильного агрегата, при котором реагенты вводят в струю металла в виде стержня с одновременной подачей в зазор между внутренней полостью амбразуры и стержнем инертного газа под давлением, превышающим ферростатическое B 1,05-1,3 раза (3).

Недостатком известного способа является значительный угар легкоокисляюшихся элементов, вводимых в металл, и неравномерное распределение их в объеме металла, что приводит к химической неоднородности стали и повышенному содержанию в ней неметаллических включений.

Целью изобретения является уменьшение угара легкоокисляющихся элементов, вводимых в металл для его раскисления и легирования, и повышение химической неоднородности стали.

Это достигается тем, что стержень из реагентов вводят в металл в стале выпускном канале под углом к струе металла в направлен(-и, противоположном направлению движения струи металла.

668950

Способ ввода реагентов в жидкий металл, заключаюшийся во вводе их в виде стержня в струю металла в процессе его выпуска из сталеплавильного агрегата с одновременной подачей в зазор между внутренней полостью амбразуры и стержнем инертного газа под, давлением,превышающим ферростатическое в 1,05-1,3 раза отличающийсятем,что, с целью уменьшения химической неоднородности стали и ytapa-легкоокисляюшихся

З-" элементов, стержень из реагентов вводят в металл в сталевыпускном канале под м углом к струе металла в направлении, противоположном направлению движения струи металла.

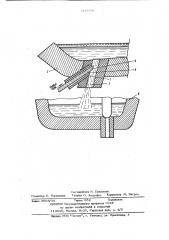

На чертеже изображено устройство, реализующее предлагаемый способ.

Раскисляют и лег ируют металл в сталевыпуском канапе в огнеупорной кладке конвертера ho время выпуска ппавки, Одновременйо с началом выпуска плавки через амбразуру 1 в кладке 2 конвертра со скоростью, пропорциойальнойскорости истечения металла, в полость сталевыпускного канала 3 вводят раскисляю- !О щие и легирующие материалы в виде сплошного стержня 4. При этом одновременно с началом ввода стержня в зазор 5 (вели чина зазора оп редел яется неровн остью поверхности вводимого матерйяла-, 5 и составляет 1-8 мм) между внутренней поверхностью амбразуры и стержнем подают инертный газ, чтобы предотвратить попадание жидкого металла в этот зазор. давление инертного газа должно в 1,05-1,3 раза превышать ферростатическое давление. Например, при глубине ванны, равной 1200 мм, давление инертного газа должно <-.оставлять0,91, 1ати.

Ввод стержня прекращают при пбявлении шлака в сталевыпускном канале, а подачу инертного газа - после спуска из агрегата металла и шлака в сталеразливочный ковш 6.

Пример. При выплавке в 100-тонном кислородном конвертере стали типа

17ГС для ее раскисления ил легирования требуется 2,5 т ферросплава (лигатуры) „содержащего %: 65 марганца, 20 кремния и 3 алюминия. При диаметре стержня (расходуемого электрода) 150 м

1 пог.м. его весит около 120 кг, т.е. за время выпуска (в среднем 8 мин) проплавляют 20 м электрода со скоростью

2,5 м/мин. Теллосодержание ввоцимого электрода составляет около 2% от тепло содержания выпускаемой из конвертера стали. Температура плавления ферроспла о. ва значительно ниже (на 300-400 С) 4> температуры выпускаемого металла, поэтому такие распространенные ферросплавы, KBK: ферромаргапеп, ферросили1 ций, силикомарганец, сплав АМС, ферроалюминий, силикокальций, алюминий и другие будут успевать переплавляться за время выпуска металла, Немаловажным является и то, что ферросплавы вводят в поток металла,, обладающий большой кинетической энергией (скорость потока металла порядка 1 м/c) и сильным размывающим действием.

Подача инертного газа в полость сталевыпускного канала в период раскисления и легирования металла способуствует дегазации расплава.

Способ может использоваться также для ввода в металл других реагентов, например разпичнйх десульфураторов.

Кроме того, предлагаемый способ прост в техническом использовании и не связан .с большими капитальными затратами.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3155497, кл. 75-129, 1970.

2. Патент США № 3862837, кл. 75-96, 1974.

3. Патент Японии ¹: 41-7843, кл. 10 Ю 154, 1966.

Составитель Н. Гладышев

Редактор E. Палионова Техред О. Андрейко Корректор М. Вигула

Заказ 36О8/18 Тираж 652 Подписное

БНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4