Способ отделения остатков мякотной ткани с обваленной кости и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. сеид-ву (22) Заявлено 21,06.77 (21) 2498872/28-13 с присоединением заявки М

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет по п, 2-31, 10,77

Опубликовано 050480, Бюллетень М 13

Дата опубликования описания 0504.80 (72) Авторы изобретения

В,A.Ãðàô, В.l4.Ãàâðèëoâ, Ю,П,Первишко, М.И,Шапиро и B,Ï.Koòåõoý (71) Заявитель

Специальное конструкторское бюро автоматизированных систем управления мясной и молочной промышленности (54 ) СПОСОБ ОТДЕЛЕНИЯ ОСТАТКОВ МЯКОТНОЙ ТКАНИ С ОБВАЛЕННОЙ

КОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУШЕСТВЛЕНИЯ

Изобретение относится к мясной промышленности, в частности к обвалке мяса, а именно к способам и устройствам для отделения остатков мяса с обваленной кости.

Известен способ отделения остатков мякотной ткани с обваленной кости, предусматривающий обработку исходного сырья, раствором поваренной соли во вращающемся перфорированном барабане с последующим процеживанием образовавшейся суспенэии через перфорацию (1) .

К недостаткам известного способа относятся невысокий выход мякотной массы и сравнительно невысокая пищевая ценность последней, связанная с повышенным содержанием в ней белков соединительной ткани.

Целью изобретения является новышение выхода мякотной массы, улучшение ее качества и пищевой ценности. укаэанная цель достигается тем, что обработку сырья раствором поваренной соли осуществляют при 10-12оС, а оставшуюся после процеживания ткань подвергают дополнительному вращению и протиранию через йерфорацию в течение 10-30 мин. При этюм исходное сырье подают в барабан в количестве

60-90% от его объема, Известный способ может быть осуществлен устройством, включающим емкость, внутри которой установлен приводимый во вращение перфорированный барабан с продольньыи внутренними выступами, загрузочным и выгрузочным люками, и привод (2).

Отличие предлагаемого устройства состоит в том, что барабан имеет крестообразное сечение, а отношение расстояния между двумя противоположно расположенными выступами к внутреннему диаметру барабана составляет

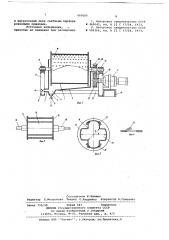

0,6-0,8, При этом отверстия барабана выполнены с режущими кромками, направленными внутрь него, а загрузочный и выгрузочный люки снабжены перфорированными крышками, На фиг. 1 показано устройство для осуществления способа, общий вид; на фиг, 2 — продольный разрез барабана на фиг. 3 — поперечный разрез барабана; на фиг. 4 — элемент перфорации барабана, сечение.

Устройство для отделения остатков мякотной ткани с обваленной кости содержит емкость 1, закрепленную на

669506 станине, барабан, установленный в горизонтальной плоскости, и привод 2.

В емкости в нижней части расположен желоб 3, имеющий наклон в сторону отстойника 4 кости, последний имеет патрубок 5 с краном или пробкой 6, В торце емкости 1 внизу имеется патрубок 7 с краном 8.

Станина состоит из боковин 9 и 10, на которых расположены опоры 11 и 12 барабана и кронштейны (на черт. не 0 показаны) для крепления емкости 1 и связей 13, проходящих вдоль емкости 1.

Сбоку к станине примыкает рама 14 привода 2, Барабан-состоит иэ корпуса 15, представляющего собой продолговатую 15 перфорированную емкость, имеющую в сечении крестообразную форму, образо ванную четырьмя внутренними выступами 16. При этом отношение расстояния

А между двумя противоположными высту. 20 пами 16 к внутреннему диаметру барабана D находится в пределах 0,6-0,8. .Барабан имеет на торцах 17 и 18 корпуса 15 два вала 19 и 20,служащие для вращения барабана вокруг горизонталь- 25 н1эй оси.

Выступы 16 связаны между собой двумя неподвижными. стенками 21 и двумя съемными крышками 22, закрепляющимися замками 23, расположенными вдоль выступов 16 барабана.

Крышки 22 и стенки 21 имеют перфорацию по всей плоскости с диаметром отверстий, например, б мм.

Выступы 16 вместе со стенками 21 и крышками 22 образуют в полости барабана эоны или карманы 24, способствующие наибольшему механическому воздействию на сырье при вращении барабана, эа счет создания эффекта 40 скольжения отдельных отрубов одних относительно других и к общей массе сырья, Для полного отделения мякотной ткани от кости перфорация стенок 21 45

- и крышек 22 барабана может быть выполнена таким образом, что края от верстий образуют режущие кромки 25, направленные внутрь барабана, с меньшим диаметром отверстий b мм.

Привод 2 устройства состоит из двигателя, редуктора и цилиндрической передачи (отдельно позициями не обозна чены), образующейся цилиндрическими колесами 26 и 27.

Устройство работает следующим обра-55 зом.

Барабан с предварительно снятой крышкой 22 заполняют сырьем — костью с мякотной приреэью в количестве 0,6. 0,8 к его объему. 60

Одновременно в емкость 1 заливают раствор поваренной соли 5-6Ъ-ной концентрации. Крышку 22 заркывают, фиксируют на барабане с помощью:замков 23 и включают привод 2 барабана, враще- у5 ние которого продолжается в течение

120-150 мин,, Образующаяся суспензия отводится самотеком или с помощью насоса в цех приготовления фарша, Причем привод 2 барабана не выключается, что способствует лучшему процеживанию суспенэии через перфорированные стенки 21 барабана. Оставшуюся после процеживания мякотную ткань подвергают дополнительному вращению и протиранию через перфорацию барабана в течение 10-30 мин и отводят из устройства указанным выше способом, Выгрузка оставшейся в барабане кости, освобожденной от мякотной ткани, производится на другой позиции путем перестановки барабана с помощью, например, груэоподьемного устройства или кулисного механизма, Кость выгружают, например, в тележки, на которых затем транспортируют ее для дальнейшей обработки.

Способ отделения остатков мякотной ткани с обваленной кости осуществляют следующим образом, Пример 1 ° Партию обваленной вручную кости в количестве 500 кг с содержанием мякотной прирези 8% от веса, кости загружают в перфорированный барабан диаметром, например, 1,3м при снятой крышке 22 на 0,7 объема барабана, затем последний закрывают крышкой 22 и запирают замками 23.

В емкость 1 устройства заливают раствор поваренной соли концентрацией 5Ъ и температурой 10 С в количестве

500 л и включают привод 2 барабана.

На начальной стадии обработку сырья раствором поваренной соли, проникающим через перфорированные стенки

21 и крышки 22 в полость барабана, ведут 120 мин. При этом раствор оказывает химическое воздействие на обрабатываемое сырье, в результате чего водо-, солерастворимые белковые вещества экстрагируются в рассол, спо,собствуя размягчению мышечной ткани и отделению остатков мякотной ткани.

Одновременно сырье подвергается интенсивному механическому воздействию во вращающемся барабане, балгодаря наличию продольных внутренних выступов

16 и отношению расстояний A и Д, находящемуся в пределах 0,6-0,8, Выступы 16 вместе с крышками 22 и стенками 21 образуют четыре зоны или карманы по длине барабана. Кости, попадая в одну иэ эон, поднимаются и падают вниз в противолежащую зону, освобождая кинематическую энергию, идущую вниз в противолежащую зону, освобождая кинематическую энергию, идущую на трение кости одна о другую и о стенки барабана, При одновременном химическом и механическом воздействии на кость происходит ослабление связей мякотной ткани, отделение ее от кости и выделение ее в жидкую фазу. Последняя представ669506 ные показатели соответствуют технологическим инструкциям минмясомолпрома, Предлагаемый способ и устройство. для его осуществлеиия дают возможность повысить. выход мякотной массы с 40 до 90%, улучшить ее качественный состав и пищевую ценность за счет увеличения в ней доли мышечных белков и уменьшения количества белков соединительной ткани, упростить конструкцию устройства за счет исключения дополнительных устройств для

1раэделения твердой фракции (отходов) от жидкой фазы системы, перерабатывать костное сырье после ручной

15 обвалки с количеством мякотной прирези и шиооком интервале: 4-30% от веса кости.

Формула изобретения ляет собой суспенэию, содержащую взвешенные частицы мякотной ткани в рассоле, -Далее в процессе обработки ведут отделение указанной выше жидкой фазы от остальной массы мякотных тканей через отверстия стенок 21 и крышек 22 барабана. Жидкая фаза системы отводится из емкости 1 устройства вместе с частицами мякотной ткани, размер которых не превышает величину ,циаметра отверстий барабана, при не прерывном вращении последнего, По окончании отвода жидкой фазы системы иэ емкости 1 устройства осуществляют при непрерывном вращении барабана в течение 10 мин протирание через перфорированные стенки 21 и крышки

22 барабана остальных частиц мякотной ткани, отделившейся от кости, но в силу большего размера этих частиц не прошедших через отверстия барабана, Протирание массы осуществляют 2О без раствора поваренной соли. При этом ввиду отсутствия жидкой фракции происходят более сильные удары массы сырья, в результате его падения при вращении барабана, что способствует 2 интенсивному протиранию мякотной ткани через перфорированные стенки 21 и последующему отводу ее из емкости 1, Выход продукта к весу исходного сырья составляет до 80%, а полученная мясная масса соответствует по химическому составу технологическим инструкциям Минмясомолпрома СССР.

Пример 2. Партию обваленной кости в количестве 500 кг с содержанием мякотной прирези 18% от веса кости загружают н тот же перфорированный барабан. В емкость 1 устройства подают раствор поваренной соли о концентрацией 6% и температурой 12 С в количестве 500 л и включают привод 40

2 барабана, Обработку сырья на начальной стадии ведут в течение 150 мин.

Далее производят отделение образовавшейся жидкой фазы (суспенэии) так, как описано н примере 1. 45

В заключительном этапе обработки осуществляют при непрерывном вращении барабана протирание оставшейся мякотной массы,в течение 30 мин, Выход продукта в данном случае составляет

90%, а полученная мясная масса по своему качеству соответствует указанной выше инструкции.

Пример 3 ° Партию обваленной кости н том же количестве с содержа- 55 нием мякотной прирези 12% от неса кости загружают и барабан, Обработку исходного сырья ведут в растворе поваренной соли концентрацией 5% при температуре 11 С н течение 135 мин, после чего производят сброс через отверстия барабана образовавшейся суспенэии, а затем осуществляют протипание оставшейся массы в течение 20 мин.

Выход продукта равен 85%, качестненЭкономический эффект от использования в промышленности одного устройства по данным Черкизовского мясоперерабатывающего завода в расчете на 1 т кости составляет 284 руб.

1, Способ отделения остатков мякотной ткани с обваленной кости, предусматривающий обработку исходного сырья раствором поваренной соли но вращающемся перфорированном барабане с последующим процеживанием образовавшейся суспенэии через перфорацию, отличающийся тем, что, с целью повышения выхода мякотной массы, улучшения ее качества и пищевой ценности, обработку сырья раствором поваренной соли осуществляют при 10-12 С, а оставшуюся после процеживання ткань подвергают дополнительному вращению и протиранию через перфорацию в течение 10-30 мин.

2. Способ по п.1, о т л и ч а ю шийся тем, что исходное сырье подают н барабан н количестве 60-90% от его объема.

3, Устройство для осуществления способа по п,1, включающее еь4кость, внутри которой установлен приводимый во вращение перфориронанный барабан с продольными внутренними выступами, загрузочным и выгруэочным люками, и привод, о т л и ч а ю ш е е с ятем, что барабан имеет крестообразное сечение, а отношение расстояния между двумя противоположно расположенными выступами к внутреннему диаметру бара. бана составляет 0,6-0,8.

4. Устройство Ilo п,3, о т л и ч а ю щ е е с я тем, что отверстия барабана выполнены с режущими кромками, направленными внутрь него.

5. Устройство по п,3 о т л и ч а ю щ е е с я тем, что загрузочный

669506

Риа.4 .

Составитель М.Шапиро

Редактор Е,Месропова Техред О.Андрейко Корректор A,Ãðèöåíêo

Заказ 735/48 Тираж 443 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г.Ужгород, ул.Проектная,4 и выгрузочный люки снабжены перфорированными крышками.

Источники информации, принятые во внимание при экспертизе

1, -Авторское

Ф 460042, кл, A

2, .Авторское

Р 506366, кл, A свидетельство СССР

22 С l7/04, 1973, свидетельство СССР

22 С 17/04, 1973,