Пресс-форма для изостатического прессования изделий из порошков

Иллюстрации

Показать всеРеферат

I 1

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советск ив

Социапксткческик

Респубпнк

<»669562

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву(22) Заявлено 27.05.77 (21) 2492428/22-02 (51)Я. Кл.

2 с присоединением заявки М—

B 22 F 3/04

В ЗОВ 15/02

Гооударстввиный комитет (23) Приоритет— по делам изобретеиий и отк рытий

Опубликовано 25.05.80. Бюллетень Ж 19 (53) УДК621. .762.73 (088.8 ) Дата опубликования описания 19.05.80

Б А. Дородный, Я. М. Гринберг,, Э. В, ДеГтярева, В. Г. Сиваш, Б. И. Шерстов и В. С. Озорнин (72) Авторы изобретения

Украинский научно-исследовательский институт огнеупоров и Богдановичский огнеупорный завод (71) Заявители (54) ПРЕСС-ФОРМА ДЛЯ ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ

ИЗДЕЛИЙ ИЗ ПОРОШКОВ

Изобретение относится. к порошковой металлургии, в частности к устройствам для иэостатического прессования крупногабаритных иэделий из порошков, например стопор-моноблоков ковшей стаканов ю

5 для подачи металла в кристалпизатор под уровень. Изобретение может быть исполь» зовано также в огнеупорной или керамической промышленности.

Известно устройство для иэостатичесФ

1ц кого прессования стаканов для разливки ст-и Cl)

Устройство содержит перфорированную матрицу с расположенной в ней эластичной оболочкой и керн. Недостатком кон. струкции является то, что керн вставляез ся в пресс-форму сверху, чем создаются трудности при засыпке порошка в прессформу и не обеспечивается центровка керas, что вызывает перекосы внутреннего . отверстия и неравномерные свойства по объему изделия.

Известна также пресс-форма для изостатического прессования крупногабарит ных изделий из порошковых материалов, содержащая перфорированную матрицу, днище с керном и эластичную оболочку, закрепленную одним концом между матрицей и днищем {2).

Однако в такой конструкции не обеспечивается равномерный зажим оболочки между матрицей и днищем. Вследствие этого при высоких давлениях рабочая жидкость гидростата проникает в образующиеся зазоры между днищем. и эластичной оболочкой в формуемый порошок, с другой стороны, в местах пережима оболочки образуются дефекты (трещины, отверстии), приводящие при последующих прессованиях также к проникновению жидкости порошок. Сырец, замоченный рабочей жидкостью гид остата (масло, ma перин), растрескивается в сушке, не пригоден для обжига. Кроме того, при формовании в такой пресс-форме длинномерных изделий с вертикальным центральным отверстием при отношении длины отвектстия к его поперечному сечению более

3 6695

6: 1, не обеспечивается соосность формующего отверстие керна, закрепленного в днище, и матрицы, что приводит к перекосам отверстия в изделии и, следовательно, к браку изделий.

Сборка — разборка пресс-формы является трудоемкой, что снижает производительность процесса прессования.

Целью изобретения является повышение качества крупногабаритных изделий и производительности процесса.

Поставленная цель достигается тем, что пресс-форма снабжена червячно-винтовой передачей, вмонтирОванной в днище, с установленным вдоль оси 11pecc opMbI штоком, промежуточной втулкой и накидной гайкой, причем шток выполнен с во можностью поступательного перемещения и взаимодействия со втулкой, а втулка установлена в гайке и соединена через ре последнюю с матрицей. Промежуточная втулка снабжена посадочным местом дпя днища, а также окнами, выполненными по оси червяка.

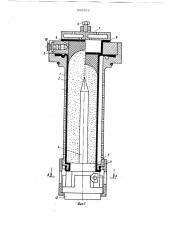

На фиг. 1 изображена предлагаемая 25 пресс-форма; на фиг. 2 — разрез А-A фиг. 1; на фиг. 3 — разрез Б-Б фиг. 2.

Пресс-форма (фиг. 1) состоит из перфорированной матрицы 1 с расположен.

30 ной в ней эластичной оболочкой 2 и днища 3 с керном 4. Верхний конец эластичной оболочки 2 закреплен между верхним фланцем матрицы 1 и промежуточной плитой 5, нижний — между нижним фланцем

35 матрицы 1, на который. он навернут, и днищем 3. На промежуточной плите 5 винтом 6 крепится крышка 7 с дополнительной эластичной оболочкой 8, под которой на поверхности порошка (после его засыпки) располагается эластичный пуансон 9. В плите имеется вентиль 10 для вакуумирования формуемого порошка.

С нижним резьбовым фланцем матрицы 1 связана накидная гайка 11 с установлен45 ной в ней промежуточной втулкой 12, в которой имеется посадочное место для днища 3 (фиг. 2 и 3). В днище 3 встроена червячно-винтовая передача (червяк

13, червячное колесо 14, винт-шток 15), шток 15 которой расположен по оси прессформы. Шток 15 снабжен сферической головкой, входящей в конус промежуточной втулки 12. Промежуточная втулка 12 снабжена окнами, расположенными по оси червяка, через которые в зацепление с последним вводится рукоятка 16.

Пресс-ф6рма работает следующим обра-. зом.

62 4

Нижний конец эластичной оболочки 2 наворачивается на нижний фасонный фланец матрицы 1, затем в матрицу 1 вставляется днище 3 с керном 4. На днище 3 устанавливается посадочным местом промежуточная втулка 12 с заплечиками. Накидная гайка 11 наворачивается на резьбовый нижний фланец матрицы 1 и, воздействуя на днище 3 через заплечики промежуточной втулки 12, предварительно поджимает фланец днища 3 к торцу нижнего фланца матрицы 1, между которыми проложен нижний конец эластичной оболочки.

Пресс-форма устанавливается вертикально. Через окно промежуточной втулки

l2 в зацепление с червяком 13 вводится рукоятка 16, вращением которой через червячное колесо 14 перемещают вдоль оси прессформы шток 1 5. Последний, выворачиваясь из внутренней резьбы червячного колеса 14, воздействует на промежуточную втулку 12 и через ее эаппечики на накидную гайку Il.

Таким образом создается распорная сила между днищем 3 и заплечиками накидкой гайки 11, в результате чего днище 3 с необходимым усилием поджимает оболочку 2 к торцу нижнего фланца матрицы 1.

Укаэанная распорная сила направлена по оси пресс-формы и создает равномерное и необходимое по величине давление на всю площадь нижней части эластичной оболочки 2, чем обеспечивается надежная герметизация пресс-формы без пережимов оболочки или других эластичных деталей и, следовательно, без образования дефектов на них. При этом обеспечивается соосность керна, закрепленного в днище, и матрицы

1 пресс-формы, так как днище при равно мерном усилии прижатия устанавливается без перекосов.

Верхний конец эластичной оболочки 2 зажимают между верхним фланцем матрицы 1 и промежуточной плитой 5. Прессформу устанавливают в камеру дпя вакуумирования. Под воздействием вакуума эластичная оболочка 2 выстилает внуч реннюю поверхность матрицы 1. В прессформу засыпают порошок, на верхнюю его поверхность устанавливают эластичный пуансон 9, Пресс-форму закрывают крышкой 7 с дополнительной эластичной обс лочкой 8. Вакуумируют порошок через вентиль 10, после чего в дополнительную

5 669 5 обопочку 8 подают жидкость и порошок виброуплотняют, а затем подвергают изостатическому прессованию при 8001000 ат.

При прессования рабочая жидкость пресса через отверстия матрицы 1 воздействует на эластичную оболочку 2. Нр> этом происходит усадка порошка.

После прессования рабочая жидкость удаляется из полости между матрицей 1 и эластичной оболочкой 2, последняя занимает исходное положение. Снимают крышку 7 пресс-формы, извлекают пуан- )s сон 9, а затем сформированное изделие, например стопор-моноблок. В пресс-форму вновь засыпают порошок. Замена оболочки 2 производится только при ее износе (через 50-60 прессований). При изго- 20 товпении стаканов дпя подачи металла в кристаппизвтор из-за большого диаметра нижней части стакана его извлечение из пресс-формы производят через ее низ вместе с керном и днищем. B последнем случае сборка — разборка нижней части пресс- ормы производится после каждого цикла формования.

По сравнению с прототипом в предложенной конструкции производительность сборки — разборки пресс-формы увеличивается на 30-35 4, стойкость оболочек увеличивается в 20-25 рвз и брак изделий уменьшается в 3-5 раз. Уменьшается количество оболочек, необходимых дпа З5

BpeccoB вния.

Ожидаемый технико-экономический эффект от внедрения изобретения составит приблизительно 350 руб. на тонну

62 6 изделий из расчета ориентировочной стоимости 1 т иэделий 1300 руб.

Формупа изобре ения

1. Пресс-форма дпя изостатичаского прессования изделий иэ порошков, содержащая перфорированную матрипу, днжпе с керном и эластичную оболочку, закрепленную одним концом между матрицей и днищем, о т л и ч а ю щ в я с я тем, что, с цепью повышения качества крупногабаритных изделий и производительности процесса, пресс-форма снабжена червячно-винтовой передачей, вмонтированной в днище, с установленным вдоль оси пресс-формы штоком, промежуточной втулкой и накидной гайкой, причем шток выполнен с возможностью поступательного перемещения и взаимодействия со втулкой, а втулка закреплена в гайке и соединена через последнюю с матрицей.

2. Пресс-форма по п. 1, о т п ич а ю щ а я с я тем, что промежуточ- ная втулка снабжена окнами, выполненными по оси червяка.

3. Пресс-форма по пп. 1 и 2, о т— п и ч а ю щ а я с я тем, что промежуточнаа втулка снабжена посадочным местом для днища.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

N 340532, кл. В 28 В 7/16, 1971.

2. Борок Б. A.. Гаврилин В. H., Лобашев Б. П. и др. Технопогия и оборудование дпя гидростатиче,кого прессования. М., филиал Всесоюзного института научной и технической информации, 1959, с. 12-13.