Устройство для обработки плоских поверхностей деталей виброобкатыванием

Иллюстрации

Показать всеРеферат

О П И С А Н И Е 1 ц670425

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 23.07.76 (21) 2391114/25-08 с присоединением заявки № (23) Приоритет

Опубликовано 30.06.79. Бюллетень ¹ 24

Дата опубликования описания 30.06.79 (1) М Кч

В 24В 39/00

Государственный комитет

СССР ло делам изобретений (53) УДК 621.923.77 (088.8) н открытий (72) Авторы изобретения Ю, П. Лебедев, О. А. Парманин, В. Б. Сахов и Н. А. Сыроегина

Ленинградский институт авиационного приборостром

t (71) Заявитель

i .т(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛОСКИХ

ПОВЕРХНОСТЕЙ ДЕТАЛ EA В ИБРООБКАТЪ| ВАНИ ЕМ

Изобретение относится к холодной обработке металлов и сплавов методом пластической деформации, а именно к устройствам для чистовой обработки плоских поверхностей деталей виброобкатыванием.

Известно устройство для обработки плоских поверхностей деталей виброобкатыванием, содержащее корпус, приводную обойму с сепаратором, в котором установлены деформирующие элементы и связанный с обоймой эксцентрик (1).

Недостаток указанного устройства заключается в том, что оно не обеспечивает высокой производительности, имеет ограниченные технологические возможности.

Наиболее близким решением из известных является устройство для обработки плоских поверхностей деталей виброобкатыванием, содержащее полый корпус, установленный в шпинделе станка, через который проходит приводная обойма, одним концом соединенная с электродвигателем, а другим посредством зубчатой передачи с эксцентриковым валом с закрепленным на нем сепаратором с деформирующим элементом,(2).

Недостатком данного устройства является наличие дополнительного привода, усложняющего конструкцию, низкая производительность обработки, отсутствие гибкого управления рабочим давлением на деформирующие элементы н ограниченность форм декоративного рисунка.

Целью изобретения является повышение

5 качества и производительности обработки, расширение возможности получения разнообразных форм микрорельефа.

Указанная цель достигается тем, что приводная обойма выполнена в виде направля10 ющей планки, жестко соединенной с сепаратором и установленной в опорных и направляющих подшипниках качения, при этом в планке выполнен паз, предназначенный для обеспечения возвратно-поступательного пе15 ремещения посредством эксцентрпкового вала, а корпус выполнен с возможностью углового поворота.

Такое выполнение устройства обеспечивает возвратно-поступательное перемещение сепаратора с деформирующими элементами в любом направлении относительно горизонтальной подачи детали и уменьшает осевую нагрузку на шпиндель станка.

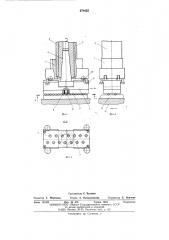

На фиг. 1 изображено устройство, общий вид; на фиг. 2--то же, вид сбоку; на фиг.

3 — сечение А — А на фиг. 1.

Устройство содержит корпус 1, установленный с возможностью углового поворота на шпиндельной головке 2 фрезерного стан30 ка, в шпинделе 3 которого закреплен экс670425

IJeHTpHKoBblH вал 4, входящий в поводковый паз направляющей планки 5. С направляющей планкой 5 жестко соединен сепаратор

6, в многорядных гнездах 7 которого размещены деформирующие элементы 8, под- 5 жимаемые пружинами 9 рабочего давления.

Направляющая планка 5 вместе с сепаратором 6 поддерживается и направляется опорными 10 и направляющими 11 подшипниками качения. 10

Устройство работает следующим образом.

При вращении шпинделя 3 станка вместе с ним приводится во вращение эксцентриковый вал 4, который при своем вращении, на- 15 давливая на стенки поводкового паза направляющей планки 5, заставляет ее совершать возвратно-поступательное прямолинейное движение на расстояние, равное двойному эксцентриситету. Опора направ- 20 ляющей планки 5 с сепаратором 6 осуществляется при помощи подшипников 10, а заданное направление ее прямолинейного возвратно-поступательного движения — с помощью подшипников 11. За счет наличия 25 буртиков на направляющей планке 5 она поддерживается подшипниками 11 при своем холостом движении.

Обрабатываемая деталь 12 закрепляется на столе 13 станка и получает вместе со сто- 30 лом прямолинейное движение автоматической подачи от механизма подачи станка.

Вертикальным перемещением стола станка устанавливают необходимую глубину вдавливания деформирующих элементов в обра- з5 батываемую поверхность детали. 3а счет сочетания движения автоматической продольной подачи стола станка с закрепленной на нем обрабатываемой деталью и поступательно-возвратного прямолинейного 40 движения сепаратора с деформирующими элементами в направлении, перпендикулярном (или под углом) к продольному перемещению стола, деформирующие элементы выдавливают на обрабатываемой поверхно- 45 сти непрерывные линии, представляющие собой синусоиды с амплитудой, равной двойному эксцентриситету, и с длиной волны, определяемой величинами соотношения скорости вращения шпинделя и величиной продольной подачи.

Изменение получаемого регулярного микрорельефа (или формы декоративного рисунка) осуществляют за счет возможности гибкого управления параметрами виброобкатывания; скоростью вращения шпинделя, величиной подачи и эксцентриситета, а также возможностью поворота корпуса.

Применение устройства при обработке плоских поверхностей деталей виброобкатыванием позволяет значительно увеличить производительность, улучшить качество обработки, а также обеспечить разнообразие форм декоративного рисунка.

Формула изобретения

Устройство для обработки плоских поверхностей деталей виброобкатыванием, содержащее корпус, приводную обойму с эксцентриковым валом и сепаратор с деформирующими элементами, о т л и ч а ю щ е е с я тем, что, с целью повышения качества, расширения возможности получения разнообразных форм регулярного микрорельефа, приводная обойма выполнена в виде направляющей планки, жестко соединенной с сепаратором и установленной в опорных и направляющих подшипнках качения, при этом в планке выполнен паз, предназначенный для обеспечения ей возвратно-поступательного перемещения посредством эксцентрикового вала, а корпус выполнен с возможностью углового поворота.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

No 494241, кл. В 24В 39/00, 1971.

2. Авторское свидетельство СССР

М 319455, кл. В 24В 39/00, 1975.

670425

Риа.7

Риг. г

ô7Ûã. Ю

Редактор Т. Морозова

Корректор E. Осипова

Заказ 1319/8 Изд. № 416 Тираж 1015 Подписное

ЦНИИПИ НПО «Поиск> Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К-35, Раужская наб., д. 4/5

Типография, пр. Сапунова, 2

Составитель С. Чукаева

Техред А. Камышникова