Устройство для формования

Иллюстрации

Показать всеРеферат

1 ц670440

Оп ИСАН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное K авт. свид-ву (22) Заявлено 06.01.78 (21) 2571039/29-33 с присоединением заявки ¹ (23) Приоритет

Опубликовано 30.06.79. Бюллетень № 24

Дата опубликования описания 30.06.79 (51) М. Кл.-"

В 28В 3/04

Государственный комитет (53) УДК 666.3.022 (088.8) по делам изобретений и открытий (72) Авторы изобретения В. А. Зайцев, В. Г. Зеленкин, В. К. Шульман и М. H. Гатитулин (71) Заявитель

Государственный научно-исследовательский и проектноконструкторский институт электродной промышленности (54) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ

Изобретение относится к области формования крупногабаритных изделий, преимущественно графитизированных электродов, и может быть использовано в электродной, в строительной промышленности и других отраслях народного хозяйства, где используется виброформование крупногабаритных изделий.

Известен винтовой пресс для формования керамических изделий, включающий пресс-форму, пуансон с приводом вращения и поступательного перемещения и выталкиватель готового изделия (1).

Наиболее близким к изобретению техническим решением является устройство для формования, включающее бункер-дозатор, пресс-форму, пу ансон и нагревательное приспособление (2).

Однако производительность таких устройств низка и, кроме того, при формировании электродов большей длины плотность полученного электрода неравномерна по всей его длине, что снижает качество получаемых электродов.

Цель изобретения — повышение качества формования и производительности.

Поставленная цель достигается тем, что в устройстве для формования, преимущественно графитизированных электродов, включающем бункер-дозатор, пресс-форму, пуансон и нагревательное приспособление, пуансон выполнен с дозировочной камерой и отверстиями, соединенными с ней, для подачи массы.

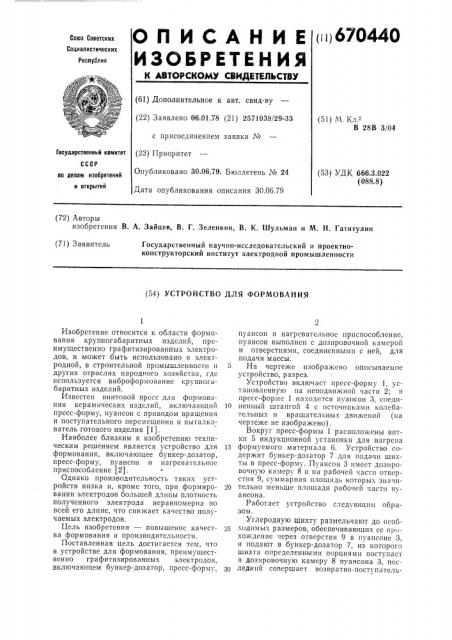

5 На чертеже изображено описываемое устройство, разрез.

Устройство включает пресс-форму 1, установленную на неподвижной части 2; в пресс-форме 1 находится пуансон 3, соеди10 ненный штангой 4 с источниками колебательных и вращательных движений (ва чертеже не изображено) .

Вокруг пресс-формы 1 расположены витки 5 индукционной установки для нагрева

15 формуемого материала б. Устройство содержит бункер-дозатор 7 для подачи шихты в пресс-форму. Пуансон 3 имеет дозировочную камеру 8 и на рабочей частп отверстия 9, суммарная площадь которых значи20 тельно меньше площади рабочей части пуансона.

Работает устройство следующим образом.

Углеродную шихту размельчают до необд ходимых размеров, обеспечивающих се прохождение через отверстия 9 в пуансоне 3, и подают в бункер-дозатор 7, из которого шихта определенными порциями поступает в дозировочную камеру 8 пуансона 3, последний совершает возвратно-поступатель670440

HbIe в вертикальной плоскости и вращательные движения. В момент подъема пуансона 3 часть шихты из камеры 8 через отверстия 9 поступает в закрытую полость, образованную неподвижной частью 2, пресс-формой 1 и рабочей поверхностью пуансона 3. При движении пуансона 3 вниз происходит его поворот на некоторый угол, поэтому на шихту, попавшую в закрытую полость через сквозные отверстия 9, воз- 10 действует рабочая часть пуансона без сквозных отверстий, благодаря чему осуществляется ее уплотнение.

Процесс подачи шихты через отверстия 9 в закрытую полость осуществляется при каждом верхнем положении пуансона 3, наступает момент, когда вся порция шихты оказывается в закрытой полости. В дальнейшем вращательные и кол ебательные (возвратно-поступательные в вертикальной 2О плоскости) движения пуансона 3 производят необходимое уплотнение шихты, которая в процессе формования подвергается нагреву витками 5 индукционной установки.

При подаче из бункера-дозатора 7 очередной порции шихты пуансон 3 поднимают на некоторую величину, соответств ющую толщине сформованного слоя. 1цихта в указанной последовательности посту- ЗО пает в закрытую полость через отверстия 9 пуансона 3, где происходит формоваппе нового слоя электрода.

Процесс формования электрода слоями осуществляется, до получения необходимых З5 габаритов по высоте.

В процессе послойного формования электрода шихта нагревается витками 5 индукционной установки, расположенными на соответствующей высоте, при этом верхние 40 и нижние витки в обогреве не участвуют, благодаря чему нижняя, сформованная часть электрода постепенно и равномерно охлаждается.

Положительный эффект от внедрения 45 предлагаемого изобретения заключается в повышении качества формовани11, т<1к как формование последовательными слоями обеспечивает высокую равномерную глотность электрода по всему сечению и длин" независимо от фракции шихты и значительно уменьшает пористость и анизотропию материала, а также в повышении производительности формования благодаря тому, что процесс загрузки шихты в пресс-форму совмещен с процессом формованпя.

Открываетс» возможность формованп» электродов большей длины с равномерной плотностью, независящей от мощности устройств для формования, так как формованис ведут небольшими слоями, то и мощность установки для формования не будет большой. Повышение плотности электрода облегчит дальнейшие технологические процессы изготовления электрода — обжиг, графитацию, увеличит выход годного на этих пределах, положительно скажется на механических и электрических свойствах электродов, что улучшит эксплуатационные характеристики электродов, снизит их расход на тонну выплавляемой стали. Изобретение обеспечивает высокую степень мсханизации и автоматизации процесса формования электродов.

Формула изобретения

Устройство для формования, преимущественно графитизированных электродов, включающее бункер-дозатор, пресс-форму, пуансон и нагревательное приспособление, отличающееся тем, что, с целью повышения качества формования и производительности, пуансон выполнен с дозировочной камерой и отверстиями, соединенными с нсй, дл» подачи массы.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 68621, кл. В 28В 3/02, 1946.

2. Авторское свидетельство СССР

Хе 377205, кл. В ЗОВ 11,/04, 1969.

670440

Составитель В. Грицай

Редактор T. Кузьмина Техред А. Камышникова Корректор E. Угроватова

Заказ 1528/3 Изд. № 420 Тираж 658 Подписное

ЦНИИПИ НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 3(-35, Раушская наб., д. 4, 5

Типография, пр. Сапунова, 2