Способ предварительной обработки деталей из железоуглеродистых сплавов

Иллюстрации

Показать всеРеферат

i) 67662I

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 01.07.76 (21) 2380976/22-02 с присоединением заявки №вЂ” (23) Приоритет— (43) Опубликовано 30.06.79. Бюллетень № 24 (45) Дата опубликования описания 13.07.79 (51) М.Кл. С 21 D.1/78

Государственный комитет (53) УД K 621,785.79 (088.8) по делам изобретений и открытий (72) Автор изобретения

А. К. Херсонский

ДЕТАЛЕЙ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЪ|Х СПЛАВОВ

Изобретение относится к области термообработки металлов и сплавов и можег быть использовано для бездеформационной закалки деталей с высокочастотным нагревом.

В современной практике термической обработки металлов высокочастотным нагревом влияние исходного структурного состояния, предварительной холодной пластической деформации на коробление и деформацию стальных деталей после окончательной термической обработки очень велико.

Для уменьшения коробления и деформации деталей после окончательной термической обработки известны такие способы поверхностной пластической деформации, как наклеп, накатка, резание (1).

Однако все эти методы имеют малую величину проникновения (глубину субструктуры), величину на порядок меньшую, чем применяемая в практике высоко. частотного нагрева глубина закалки, и поэтому их влияние на коробление деталей после окончательной термической обработки ограничено.

Известен способ предварительной обработки деталей из железоуглеродистых сплавов, заключающийся в пластической деформации со степенью 75 — 100% при комнатной температуре с последующим нагревом o скоростью 200 — 2000 С!ч (2).

Повышенная плотность дефектов кристаллического строения, вызванная деформацией, слабо сказывается на характере объемных и линейных изменений, так как устойчивая субструктура, созданная предварительной деформацией, состоит из разориентированных зерен (разориепти10 ровка близка к большеугловой) и в афазе к моменту c.— у — превращения на межфазных границах формируются устойчивые зародыши новой фазы. B этом случае количество зародышей увеличивается

15 на несколько порядков и создаются условия изотропного роста новой фазы. Кроме того, предварительная деформация со степенью 75 — 100% требует MQIIIHblx и дорогостоящих агрегатов для создания постоянного внешнего напряжения и практически не применяются.

Целью настоящего изобретения является снижение коробления деталей после фазовых превращений с применением высокочастотного нагрева путем создания на его поверхности строго ориентированного деформированного слоя с интервалами для выхода внутренних напряжений I и Il рода и повышение производительности.

670621

Поставленная цель достигается тем, что предварительное упрочнение поверхностного слоя детали производят с постоянным напряжением, создавая при этом в поверхностном слое деформированные участки с интервалами, причем величина деформированных участков на порядок выше величины интервала, а глубина деформированного участка составляет не менее

50О/О глубины окончательной термической обработки (закалки).

Кроме того, высокочастотный нагрев под окончательную термообработку (закалку) производят со скоростью 1000—

4000 С/с.

Упрочненный поверхностный слой с деформированными участками и интервалами между ними создает субструктуру с ориентировочными зернами, вытянутыми в направлении внешнего напряжения, плотность дислокаций на границах интервалов ниже, чем в деформированных участках,— эта разность и позволяет релаксировать напряженце; возникающие при фазовых превращениях. Высокая скорость нагрева способствует релаксации и одновременно сохраняет. ориентировочность субструктуры, что наблюдается при медленном печном нагреве.

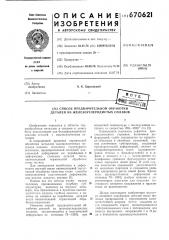

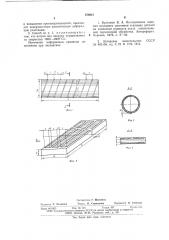

На фиг. 1 и 2 представлены схемы упрочнения поверхностного слоя длинномерных деталей круглого и прямоугольного сечения; на фиг. 3 — сечение А — А на фиг. 1; на фиг. 4 — сечение Б — Б на фиг. 2.

На фиг. 1 представлена схема нанесения деформируемых участков l с интервалами Л/ на детали круглого сечения диаметром D и длиной L, причем отношение

L/D 20 — 50. На фиг. 3 показана глубина субструктуры Н, причем отношение глубины субструктуры из ориентированных в направлении приложения внешнего напряжения H к глубине закалки детали h. (оговоренной ТУ чертежа) составляет

НИ = 0,5 — 0,1. Отношение длины деформированного участка l к длине интервала Л/ составляет //Л/= 10 — 12.

На фиг. 2 представлена схема нанесения деформируемых участков / с интервалами Л/ на детали прямоугольного сечения (например, матрицы штампа) шириной а, длиной b и высотой с, причем отношение Ыс) 15 — 30 и Ыа) 2 — 5. На фиг. 4 показана глубина субструктуры Н, отношение которой к величине глубины закалки h (оговоренное ТУ чертежа) составляет

H/h=0,5 — 1,0. Отношение длины деформированного участка к длине интервала l составляет Л/=10 — 12. На деталях прямоугольного, трапецеидального, квадратного и других сечений возможно как продольное, так и поперечное и угловое нанесение деформируемого слоя, что в основном связано с выбором способа его создания: накатка роликом, пластическая деформация в

Зо

65 пресс-формах и т. д., однако вышеуказанные пропорции между длиной деформируемого участка и длиной интервала должны быть соблюдены (выдержаны) во всех вариантах.

Пример. Проводится термическая обработка штоков амортизатора различных типоразмеров из стали 45. Детали обкатываются роликами с шагом 48 мм при скорости 20 об/мин и усилии 2 т, причем один из вращающихся роликов имеет поперечную подачу. Интервал 4 — 5 мм. После контроля глубины деформированного слоя и других параметров предварительной деформации (длины деформированных участков и длины интервалов между ними) штоки подвергаются высокочастотной закалке в станке-автомате с горизонтальным расположением поддерживающего устройства и установкой ТВ4 ЛЗ вЂ” 107В со скоростью 3000 — 3500 С/с. Производительность станка — 50 — 55 ммlс. Во всех типоразмерах штоков устанавливаются глубина, микроструктура и твердость закаленной зоны и определяются показатели деформации и коробления. Оценка глубины слоя, микроструктуры и твердости производится на микроскопе МИМ-8 и твердомере мод. ТК-2.

Коробление деталей не увеличивается, а в некоторых случаях уменьшается после окончательной термической обработки, изменение линейных размеров не превышает

1О/О, — все это свидетельствует об устойчивости предлагаемого способа и возможности бездеформационной закалки длинномерных деталей.

Использование предлагаемого способа предварительной обработки деталей из железоуглеродистых сплавов обеспечивает по сравнению с существующими способами следующие преимущества: возможность повысить качество термообработки длинномерных деталей за счет уменьшения коробления и деформации; снизить энергоемкость существенных способов бездеформационной закалки, в которых жесткая фиксация и пластическая деформация деталей с целью снижения коробления производится в специальных мощных приводах, приспособлениях и устройствах; аннулировать специальные рихтовочные операции и агрегаты для производства их; повысить производительность станков-автоматов для закалки длинномерных деталей с применением высокочастотного нагрева.

Ф ор м ула изобретения

1. Способ предварительной обработки деталей из железоуглеродистых сплавов, включающий пластическую деформацию при комнатной температуре и скоростной нагрев под закалку, о тл и ч а ю шийся тем, что, с целью уменьшения коробления

670621 риг./

Рог .т

Puz. Ф

Риг.

Составитель Г. Шевченко

Техред Н. Строганова Корректор и. Симкина

Редактор 3. Ходакова

Заказ 461/832 Изд. № 373 Тираж 657 Подписное

НПО Государственного комитета СССР по делам изобретений и открытий

113035, Москва, K-35, Раушская наб., д. 4/5

Тип. Харьк. фил. пред. «Патент» и повышения производительности, производят поверхностную пластическую деформацию участками.

2. Способ по п. 1, отличающийся тем, что нагрев под закалку осуществляют со скоростью 1000 †40 С/с.

Источники информации, принятые во внимание при экспертизе:

1. Булгаков В. А. Исследование влияния исходного состояния стальных деталей на изменение размеров после окончательной термической обработки. Автореферат.

5 Харьков, 1975, с. 3 — 32.

2. Авторское свидетельство СССР № 485158, кл. С 21 D 1/78, 1974.