Способ сушки твердой изоляции электрических машин и аппаратов

Иллюстрации

Показать всеРеферат

Союз Советския

Социалистических

Республик

+ ф ,/=.— г

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. сеид-ву— 22) Заявлено 14.01.77 (2)) 2445129/24-07 (51)М. Кл.

Н 02 К 15/12 с присоединением заявим ¹â€” (23) Приоритет—

Государственный комитет

СССР оо делам изобретений и открытий

Опубликовано 150880.Бюллетень ¹ 30 (53) УДЯ 621. 315 (088.8) Дата опубликования описания 170980 (72) Авторы изобретения

В. А. Иванов, В. Я. Филиппишин. A. С. Туткевич, К. Ф. Холоденко, Н. N. Манченксв, И. Т. Ночка

В. Н. Череватенко и P. Б. Попов (71) Заявитель (54) СПОСОБ СУШКИ ТВЕРДОЙ ИЗОЛЯЦИИ ЭЛЕКТРИЧЕСКИХ

МАШИН И МИАРАТОВ

Изобретение относится к области электротехнической промышленности и может быть использовано преимущественно в трансформаторостроении и при эксплуатации трансформаторов. 5

В настоящее время при увлажнении твердой изоляции, высушенной в процессе изготовления трансформаторов, сушку производят в масле (1

Однако этот способ малоэффекти- 10 вен, так как наличие масла ограничивает создание высоких температур, влагоемкость масла препятствует сво бодному удалению влагИ из твердой изоляции требуется слив и повторная заливка большого объема масла.

Этот способ энергоемкий и трудоемкий, требует большого объема подготовительных работ, применяется при незначительных поверхностях 2О увлажнениях изоляции.

Известен способ сушки трансформаторов разбрызгиванием горячей

° диэлектрической жидкости $2)

Бак трансформатора заполняется 2S диэлектрической жидкостью до уровня начала уравнительной изоляции.

К баку присоединяют оборудование для. нагрева и очистки диэлектрической жидкости и производят циркуля1 цию жидкости в баке снизу вверх с разбрызгиванием ее в верхней части бака, жидкость нагревают до 80-110оС.

В баке поддерживают разрежение не более 125 мм рт.ст. остаточного давления, При этом высушенная диэлектрическая жидкость, попадая на изоляцию нагревает и отбирает выделяющуюся из нее влагу, которая удаляется из жидкости в очистительной установке.

Разреженность в баке способствует удалению влаги.

При таком способе отбор влаги происходит медленно в связи с непродолжительностью контакта диэлектрической жидкости с твердой изоляцией и малой ее влагоемкостью, требуется высокопроизводительная установка для постоянной сушки жидкого диэлектрика; применяемая для сушки диэлектрическая жидкость при нагреве ее до 80110 С в течение длительного времени (10-15 суток) не должна выделять продуктов старения, загрязняющих твер,дую изоляцию.

Цель изобретения — ускорение процесса сушки, предотвращение старения, трансформаторного масла и загрязнения изоляции продуктами разложения масла

671664

Таблица 1

Результаты проверки влагосодержания в твердой изоляции трансформатора

0,5 следы

0,28

2,0

0,2

1,04

3,0

Это достигается тем, что сушку ведут циклами, каждый из которых включает указанный нагрев изоляции до температуры, не превышающей темйерату; ру старения мачла, отключение нагре- ва и разбрызгивания масла, продолжение процесса вакуумирования до достижения температуры изоляции 40-50 С, о причем остаточное давление поддерживают на уровне, не превышающем

5 мм рт.ст в течение всего цикла.Циклы повторяются до достижения требуемо- го содержания влаги в изоляции. При этом жидкий диэлектрик не подвЬ1 гается длительному нагреву, что способствует сохранению его характеристик.

Прекращение разбрызгивания и наг- 3$ рева масла и последующее вакуумирование улучшают условия удаления влаги из изоляции. Так как после прогрева изоляция свободна от масла, появляется эффект термодиффузии влаги 2О на поверхность твердой изоляции. Как показали эксперименты при этом происходит удаление основного количества влаги.

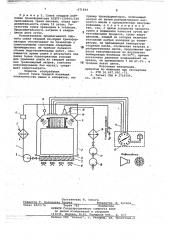

Принципиальная схема подключения оборудования и приборов при проведении сушки изоляции трансформаторов показана на чертеже.

В маслопроводе 1 циркуляции масла в баке 2 трансформатора установлены маслонасос 3, маслоподогреватель 4 с прибором 5 контроль гемпературы и фильтр 6 для очистки масла от механических примесей, Внутри бака установлены разбрызгиватели 7, к которым подсоединены патрубки маслопровода. Раэбрызгиватели устанавливаются таким образом, чтобы обеспечить практически полное омывание изоляции 8 нагретым маслом 9. Для ускорения нагрева изоляции под дно Щ бака установлены печи 10 донного наг рева. Температура изоляции контролируется термодатчиками, устанавливаемыми внутри бака. Отводы 11 термодатчиков выводятся к прибору 12 контроля. При этом обеспечивается герметичность бака. На баке трансформатора устанавливается прибор 13 контроля остаточного давления и временный вывод 14, к которому подсоеди иены отводы обмоток трансформатора.

Через вентиль 15 подсоединены к вакуумпроводу ловушки 16 водяных паров, двухроторный вакуумнасос 17 и вакуумнасос 18 предварительной откачки.

Сушку изоляции производят следующим образом: тщательно герметизируют бак трансформатора, при помощи вакуумнасоса 18 создают в баке разрежение не более 5 мм рт.ст. и за полняют бак трансформатора маслом до уровня начала изоляции. Не останавливая вакуумнасас включают последовательно маслонасос 3 и маслоподогреватель и обеспечивают циркуляцию нагретого масла в баке через разбрызгиватели. По достижении требуемой температуры изоляции(75-85 С) отключают маслоподогреватель и маслонасос и включают высокопроизводительный двухроторный вакуумнасос и ловушку водяных паров. После снижения температуры изоляции до 45-50 С аналогично повторяют операции нагрева и сушки при отключенном нагреве.

Контроль за процессом и окончание сушки производится по количеству влаги, выделяющейся в ловушке водяных паров,. и получаемым значениям сопротивления изоляции, тангенса угла диэлектрических потерь изоляции и прироста емкости изоляции.

Пример 1. Произведена сушка твердой изоляции трансформатора

ТДЦГ-250000/330 в один цикл, Продолжительность цикла пять суток.

Нагрев изоляции производился маслом

ГОСТ 982-68 ТКП при температуре 90 С вакууме 7 мм рт.ст. остаточного давления, при этом удалили 1,5 л воды.

Продолжительность нагрева трое суток.

При последующем вакуумировании с остаточным давлением 0,28 мм рт.ст. после прекращения нагрева изоляции удалили 17,35 л воды. Продолжительность вакуумной сушки после отключения нагрева двое суток. Результаты сушки приведены в таблицах.

671664

Таблица 2

Результаты проверки масла ГОСТ 982-68 ТКП

До сушки

Характеристика масла

После сушки

Кислотное число мг К0Н на 1 г масла

0,01

0,01

Цвет

Заключение: светло-желтый светло-желтый с масло соответствует нормам масло соответстВует нормам

Таблица 3

Параметры сушки

77,85

25,8

0,45-.0, 3

6,3

6,8

Т аблица 4

Результаты проверки влагосодержания в твердой изоляции трансформатора

5,0

0,5 следы

1,0

2,0

5t3

3,0

5,0

Таблица 5.

Результаты проверки масла ГОСТ 982-68 ТКП

Кислотное число мг

КОН на 1 r масла

0,02

0,01

Цвет светло-желтый

:светло-желтый

Заключением масло соответствует нормам масло соответствует нормам

1 10

П 2,4

FAIT 0,5

67,85

23,4

О, 9-0,6

0,6-0,45

671664

Составитель П. Забуга

Редактор Т. Колодцева Тех ед, . Ко ректо .В. Бутяга

Заказ 6823/76 Тираж 783 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва И-35 Раушская наб. д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная,4

Пример 2. Сушка твердой иэ7 = ляции трансформатора АТДТГ-120000/220 произведена тремя циклами, общая продолжительность сушки 12 суток. Результаты сушки приведены в таблицах.

Продолжительность нагрева в каждом цикле двое суток.

Использование предлагаемого сггособа сушки твердой изоляции трансформаторов обеспечивает ito сравнению с существующими способами следующие преимущества: не требует большого объема подготовительных работ, сокращается время сушки в результате соэ дания более благоприятных условий для удаления влаги иэ твердой изоляции (равномерный нагрев, глубокое вакуумирование беэ масла); сокращает энергоэатрати. Формула изобретения

Способ сушки твердой ИзОлЯциИ электрических:машин и аппаратов, например трансформаторов, включающий нагрев ее путем разбрызгивания нагретого масла с одновременным вакуумированием, q т л и ч а ю щ н и с я тем, что, с целью ускорения процесса

5 сушки и повышения качества путем интенснфикацйи процесса, сушку ведут циклами, каждый иэ которых включает . укаэанный нагрев изоляции до температуры, не превышающей температуру старения масла, отключение нагрева и, разбрызгивания масла, продолжение процесса вакуумирования до достижения температуры изоляции 40-50 С, причем остаточное давление поддерживают на уровне, не превышающем 5 мм рт.ст., a !

5 течение всего цикла, Источники информации, принятые во внимание при экспертизе

1. РТМ 16.687.000.-73.

2. Патент CfOA Р 2718709, кл. 34-91.