Устройство для упрочняющей обработки зубьев зубчатых колес

Иллюстрации

Показать всеРеферат

Союз Советскик

С©@иапистмибеиик

Рвапублнк и > 671911 (61) Дополнительное к авт. саид-ву (22 ) Заявлено 19.08.77 (21) 2516052/25-27 (Д1)Щ, Кл. с присоединением заявки И

В 21 Н 5/02

В 24 В 39/00 (23) П риоритет

ГкудлретепввМ квинтет

СССР вв дюлак яэебретвиий и втяРмтмю

Опубликовано 05.07.79, Бюллетень М 25 (53} УДК б21.771.27 (088.8) Дата опубликования описания 05,07.79 (72) Авторы изобретения

Э. В. Рыжов и В. А. Павлов

Брянский институт транспортного машиностроения (71) Заявитель (54) УСТРОЙСТВО ЗЛЯ УПРОЧНЯЮШЕЙ ОБРАБОТКИ ЗУБЬЕВ

ЗУБЧАТЫХ КОЛЕС

)изобретение касается обработки металлов давлекием.

Известно устройство для обработки зубчатых колес электропластическим деформированием, содержащее инструмент, зуборезный ста5 нок, силовой трансформатор, электронньш прерыватель и обрабатываемое зубчатое колесо (1).

Однако при обработке не учитываются погрешности изготовления и сборки зубчатых колес и редуктора. Для компенсации этих погрешностей вводится дополнительная приработка зубчатых колес в редукторе. Кроме того торцы колеса имеют пониженные прочностные характеристики, следовательно, общая передаваемая нагрузка должна быть уменьшена.

Наиболее близким по технической сущности и достигаемому результату к предложенному изобретению является устройство для взаимной приработки пары зубчатых колес, содержащее стойку с консолью, каретку, установленную на консоли с возможностью перемещения вдоль консоли и несущую рабочий инструмент, жестко закрепленный llii осн и связанный с электроплитrl Ii . ц м (2) .

Однако для этого устройства характерна низкая производительность, связанная с большими трудностями прн удалении наиболее прочного закаленного поверхностного слоя зуба. Нетехнологичность устройства в целом связана с необходимостью разборки редуктора, зубья которого обрабатываются для удаления продуктов обработки (приработки) из редуктора и нз подшнпниковых узлов. Кроме того при обработке поверхностногб слоя зуба удаляется наиболее прочный слой и обнажается сердцевина, что требует снижения передаваемой нагрузки.

11елью предложенного изобретения является повышение производительности устройства и улучшения качества изделий.

Поставленная цель достигается за счет того, что устройство снабжено механизмом вращения инструмента, а также механизмом перемещения инструмента вдоль оси обрабатываемого зубчатого колеса и угловой фиксации инструмента.

Кроме того механизм вращения инструмента выполнен в виде цилиндрического зубчатого колеса, жестко закрепленного на валу электродвигателя и связанного пщеплсиисм через паМ@хяиизм поворота инструмента с поворотным щкком 7 состоит из электродвигателя

19, конических зубчатых колес 24, 25 (механический тормоз конического колеса 25 (иа чертеже не показан) .

В корпусе редуктора 3 смонтированы его рабо ие (обрабатываемые) зубчатые колеса 30, 31, установленные иа валах 32 и закрепленные к редуктору крьппками 33. Валы 32 через муфты 34 соединены с электродвигателем редуктора 35 и электрическим тормозом 36, установленным на подставку 4.

В корпусе инструмента 14 на осях 3 по винтовой линни - установлены деформирующие ролики 38. К корпусу инструмента 14 и зубчатому колесу 30 подведены токопроводникн 39 от сварочного трансформатора и электронного прерыватепя (на чертеже не показаны), Настройка установки выполняется в следую щей последовательности: на основании 1 устанавливают н закрепляют корпус редуктора 3, со снятой крышкой и зубчатыми колесами 30, 31 так, чтобы оси зубчатых колес были параллельны Т-образным паэам; с валами 32, на которых установлены обрабатываемые зубчатые колеса 30, 31, соединяют электродвигатель редуктора 35 и электротормоэ 36.

Поворотный диск 7, нри отпущенных болтах

8, с помощью механизма поворота поворачивают на угол са (угол подъема винтовой линии деформируюших роликов 38) вращением электродвигателя 19 при заторможенном центральном коническом зубчатом колесе 25.

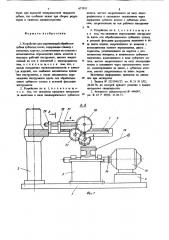

При этом величину угла поворота контролируют по шкале, нанесенной на каретке 6, Как только будет получен угол ы, болты 8 затягиваются, центральное коническое колесо 25 растоумажнвается.3 67191 разитное зубчатое колесо с зубчатым колесом, закрепленным на оси рабочего инструмента. При этом механизм перемещения инструмента вдоль оси обрабатываемого зубчатого колеса и угловой фиксации инструмента выполнен в виде винта подачи, закрепленного на консоли с возможностью осевого перемещения, диска с тормозом, установленного на каретке с возможностью поворота, и конического зубчатого зацепления, выполненного в виде зубчатого колеса, жестко 1о закрепленного на валу электродвигателя и связанного через промежуточное зубчатое колесо, смонтированное на диске, с зубчатым колесом, жестко закрепленным иа" винте подачи, На фиг. 1 показан общий вид устройства в 15 процессе работы (разрез А — А); на фиг. 2— разрез Б — Б фиг. 1; на фиг. 3 — разрез  — В фиг. 1; на фиг. 4 — устройство в плане, общий вид; на фиг. 5 — деформирующий ролик инструмента в контакте с профилем об- 20 рабатываемого зуба.

На основание 1 установки, имеющем Т-о6раэные цаэы, установлены и закреплены стойка 2, корпус редуктора 3 н регулируемая подставка 4. 25

На стойке 2 смонтирована консоль 5, которая может с помощью механизма (механизм на чертежах не показан) перемещаться и закрепляться на различном расстоянии от основания 1. В консоли 5 выполнены пазы тина ласточкина хвоста, в которых размещена с возможностью перемещения вдоль консоли каретка 6 с установленным в ней поворотным диском 7.

Поворотный диск 7 можно повернуть точно на угол подъема винтовой линни деформирующих роликов и закрепить относительно каретки 6 болтами 8.

Снизу к поворотному диску 7 приварены кронштейны 9, s которых на оси 10 установлен рычаг 11. От вынчдания из кронштейнов

9 ось 10 стопорится шайбами 2.

В поворотный рычаг 11.вставлена ось 13, иа которой смонтированы, корпус инструмента 14, связанный с осью 13 через шпонку 15, и опоры 16 пружин 17. Опоры 16 связаны с 4з поворотным диском 7 болтами с хайкой 18„ которые позволяют поворотному рычагу 11 сохранять наклонное поЛожение относительно оси

10 при деформации пружины 17.

На поворотном диске 7 смонтированы: ме50

% ханнэм привода инструмента и. обрабатываемого колеса редуктора, механизм продольного перемещения инструмента и механизм поворота инструмента с поворотным диском 7. Ме55 ханизм привода инструмента и обрабатываемого колеса состоит из электродвигателя 19 (электродвигатель 19 реверсивный, постоянного тока), закрепленных на поворотном диске 7

1 4 цилиндрических зубчатых колес 20 — 22, установленных на валу электродвигателя 19, оси 10 и оси 13 соответственно. Зубчатое колесо связано с осью 13 через шпонку 23.

Механизм продольного перемещения инструмента 14 состоит из электродвигателя 19 н ко- нических зубчатых колес 24 — 26. Ведущее коническое колесо 24 жестко закреплено на валу электродвигателя 19, центральное колесо 25 ус-. тановлено в центре поворотного диска 7 .возможностью свободного вращения вокруг своей оси и связано с тормозом. Механический тормоз колеса 25, смонтированный на каретке (на чертеже не показан). Коническое зубчатое колесо 26 жестко эакреппено на винте подачи инструмента 27, который установлен в ноддарживавидей опоре 28, жестко соединенной с кареткой 6, и гайке 29, жестко соединенной с консолью 5.

1911

5 67

Перемещая по вертикали консоль 5 по стойке 2, вводят деформирующий ролик 38 во впадину между зубьями обрабатываемого колеса до получения зазора hm (m — модуль обрабатываемого колеса) между гайкой болта 18 и поворотным диском 7. При этом направляющие типа ласточкиного хвоста консоли 5 всегда параллельны Т-образным пазам основания 1.

Для установки инструмента в исходное положение неремещают каретку 6, до выходаннструмента 14 с деформирующнми роликами из зацепления с обрабатываемым зубчатым колесом 30, используя для этой цели механизм нродольного перемещения инструмента. Механизм продольного перемещения инструмента работает следующим образом. Движение электродвигателя 19 передают через конические зубчатые колеса 24 — 26 иа винт подачи 27. При вращении винт 27 ввертывается или вывертывается из гайки 29 и тем самым перемещает каретку 6 по консоли 5.

Работа устройства осуществляется следующим

ОбразО м.

С помощью электродвигателя редуктора 35 приводя в движение обрабатываемые зубчатые колеса 30,31, величину крутящего момента иа которых изменяют с помощью злектротормоза 36. Нагрузку на зубатых колесах постепенно увеличивают до номинальной, при которой Они работают до появления че когО esTна контакта иа рабочих профилях зубьев. ПятнО кОнтакта мОжнО фи ксиров ать ПО натиру, краске, саже и т.д. После получения пятна контакта отключают электродвигатель редуктора 35 и зпектротормоэ 36, останавливают обрабаты- ваемые колеса 30, 31 и включают электродвигатель 19.

Вращение от реверсивного электродвигателя

19 постоянного тока (электродвигатель работает на мищ4мальных оборотах) передают через цилиндрические зубчатые колеса 20 — 22 на ось

13 и корпус инструмента, который начинает вращаться со скоростью VD. Одновременно вращение получают конические зубчатые колеса 24—

26 механизма продольного перемещения инструмента. Инструмент, вращаясь, входит в зацепление с обрабатываемым зубчатым колесом 30.

Необходимо следить, чтобы деформирующий ролик 38 не наскочил на зуб обрабатываемого колеса„а вошел во впадину. После входа инструмента в зацепление с зубчатым колесом, пропускают электрический -:îê через контакт

"деформирующий ролик — обрабатываемый профиль зуба™.

Вращаясь со скоростью V„, деформирующие ролики 38 будут периодически входить в контакт с зубьями обрабатываемого колеса 30 и

В результате установки роликов по винтовой линии поворачивать его вокруг своей оси. Одновременно ииструмент 14, установленный на каретке 6, будет перемещаться пс ширине зуба колеса с подачей S. Как только деформирующие ролики 38 начнут обкатывать участки со следами натира (без краски, сажи и т.д.) увеличивают силу тока, проходящего через контакт "деформирующий ролик — эуб колеса", и одновременно увеличивают тормозной момент на электротормозе 36. Увеличение силы электрического тока и крутящего момента на электротормозе 36 ве т до средней части пятна контакта колеса и после ее прохождения постепенно уменьшают силу тока и крутящего момента.

Направление вращения инструмента 14 и обрабатываемого зубчатого колеса 30 выбирают, исходя из следующего..

При обработке профиля зуба "а — в" нужно дать такое направление враще кя инструмента, в зависимости от направления винтовой линии установки деформирующих роликов, 5М обрабатываемое кольцо 30 начало вращаться по направлению скорости V. При обработке профиля * а,— s," изменяют направление вращения инструмента на обратное (направление скорости V ) путем реверса вращения электродвига- теля 19.

В первом случае движение подачи будет направлено, например, от стойки 2, во втором случае — на стойку 2, Изменение направления подачи S в зависимости от направления вращения инструмента 14 достигается предварительной

35 установкой инструмента 14 иа Одном и и другом торцах редуктора 3, После проведения обработки профиля "а — в" всех зубьев, инструмент 14 выводит из зацепления, включают электродвигатель !9 и для

40 проверки пятна контакта включают электродвигатель 35 и злектротормоз 36. При необходимости обработки профиля "а — в" может быть повторена. Точно в такой же последовательнос- ти обрабатывают профиль "а — в".

Зубчатое колесо 31 обрабатывают в той же последовательности, если оно имеет низкую поверхностную твердость. Если зубчатое колесо прошло предварительную закалку, то его не обрабатывают.

Изменение числа оборотов инструмента и величины подачи достигается за счет изменения числа оборотов электродвигателя постоянного . тока 19 или путем изменения передаточного от55 ношения сменных зубчатых колес 20--22, 24—

26.

Зубчатые колеса, обработанные по предлагаемому способу, позволяют получить гарантированное пятно контакта без приработки в релукб7191

7 торах при высокой поверхностной твердости зубьев, что особенно важно при сборке редукторов в тяжелом машиностроении.

Формула изобретения

1. Устройство для упрочняющей обработки 6 зубьев зубчатых колес, содержащее станину с консолью, каретку, установленную на консоли с воэможностью перемещения вдоль консоли и несущую рабочий инструмент, жестко закрепленный на оси н связанный с злектродвигате 15 лем, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности и кзчест1аа иэделий, оно снабжено механизмом враще( ния инструмента, à также механизмом перемещения инструмента вдоль оси обрабатыва- М .емого зубчатого колеса и угловой фиксации инструмента.

2. Устройство по п. 1, о т л и ч а ю щ ее с я тем, что механизм вращения инструмента выполнен в виде цилиндрического зубчатого

8 колеса, жестко закрепленного на валу электродвигателя и связанного зацеплением через паразитное зубчатое колесо с зубчатым колесом,. закрепленным на оси рабочего инструмента

3. Устоойство по п. 1, о т л и ч а ю щ е е- е я тем, что механизм перемещения инструмента вдоль оси обрабатываемого зубчатого колеса и угловой фиксации инструмента выполнен в вида Винта подачи, закреппенного иа консоли с возможностью осевого перемещения, диска; тормозом, установленного на каретке с возможностью поворота, и конического зубчатого зацепления, выполненного в виде зубчатого коласа, жестко закрепленного на валу электродвигателя и связанного через промежуточное колесо, смонтированное. на диске, с зубчатым колесом, жестко закрепленным fkll винте подачи.

Источники информщии, принятые во внимание при экспертизе

1. Заявка И 2351945/27, кл. В 21 Н 5/02, 26.04.7б, по которой принято решение о выдаче авторского свидетельства.

2. Авторское свидетельствс» 11 448087, кл, В 23 F И/02, 21.06.72.

671911

Составитель В. Ионова

Техред М.Келемеш Корректор М.Пожо

Редактор И. Марховская

Филиал ППП "Патент", г. Ужгород„ул. Проектная, 4

Заказ 3758/9 Тираж 1033 . Подписное

ИНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5