Способ изготовления составного прокатного валка

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистииесиих

Республик

Государственный комитет

СССР по делам нзвбретвннй н открытий (72) Авторы изобретения

М. В. Гедеон, В. П. Полухин, В. В. Белецкий, В. А. Николаев, Л. В. Осинская, Э. Н. Шебаниц, Б. Ф. Корденко, Е. И. Трейгер и Н. Т. Алексеенко

Краматорский научно-исследовательский и проектнотехнологический институт машиностроения (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОГО

ПРОКАТНОГО ВАЛКА

Изобретение относится к машиностроению, а именно к конструкциям составных прокатных валков и к способам их изготовления.

Известны составные прокатные валки, состоящие из оси и бандажа, соединенных различными способами. Большинство составных прокатных валков получают посадкой бандажа на ось с натягом, в частности с использованием тепловой посадки (1). Обычно при сборке составных валков величина относительного натяга принимается равной

0,001 d. С увеличением относительного натяга увеличиваются контактные напряжения сжатия, которые предотвращают проворачивание и сползание бандажа с оси, но при этом уменьшается стойкость против образования усталостных явлений на наружной поверхности бочки валка.

С уменьшением величины натяга происходит сползание бандажа. Исследование причин сползания бандажей показывает, что при работе валка возникает специфическое явление взаимного проскальзывания между посадочными поверхностями бандажа и оси, которое объясняется прогибанием опорного валка под действием давления металла на валки. Для предотвращения сползания бандажа применяют различного типа фиксаторы.

Известны составные валки, в которых соединение бандажа с осью осуществляется за счет кольцевого выступа на оси, входящего в соответствующую впадину на внутренней поверхности бандажа (2). Использование такого фиксатора для соединения бандажа с осью позволяет снизить величину натяга до уровня, обеспечивающего отсутст1О вне кругового проворачивания бандажа на оси. Высота бурта выбирается, исходя из величины температурного расширения внутреннего отверстия в бандаже, и ограничена верхним пределом температуры при тепловой сборке составного валка ((350 С).

Таким образом, применение пониженного натяга (до 0,0005 d) совместно с одним фиксатором в виде теплового замка при сборке составных валков благоприятно сказывается на напряженном состоянии валка.

Известен способ изготовления состав2о ного прокатного валка, состоящего из бандажа и оси, причем на оси имеются кольцевой выступ и кольцевая выточка, а на бандаже — соответственно кольцевая выточка и кольцевой выступ. Посадка бандажа осу

673333 шествляется по обычной технологии: закалка, нагрев бандажа и соединение с осью за счет теплового расширения бандажа. Однако такой способ изготовления не позволяет увеличить расстояние между сопрягаемыми элементами бандажа и оси вследствие недопустимого увеличения термического зазора в сопряжениях (3) .

Предложенный способ,,обеспечивает получение предварительного натяга и тем самым повышение надежности соединения бандажа с осью. Это достигается тем, что произ132 водят локальный нагрев бандажа при его посадке на ось, а закалку осуществляют Ilocле его соединения с осью.

На посадочной поверхности противоположного торца оси выполнена кольцевая выточка, а на посадочной поверхности бандажа — соответствующий ей кольцевой выступ, при этом сопряжение бандажа с осью идет по скользящей посадке до упора в кольцевой выступ на оси, а нагрев бандажа производят индуктором только в местах распо- 233 ложения кольцевого выступа и кольцевой выточки. Нагрев осуществляют до температуры, при которой сопрягаемые диаметры бандажа превышают соответствующие диаметры оси. Дальнейшее сопряжение произ25 водят до совпадения соответствующих выступов и выточек на оси и бандаже, после чего соединяют бандаж и ось с натягом пгл средством индукционной закалки бандажа.

Нагрев бандажа индуктором в местах расположения кольцевых выступа и выточки обеспечивает постоянство размера по длине бандажа между выступом и выточкой, что создает условия для совмещения соответствующих выступов и выточек на бандаже и оси; при нагреве же бандажа в печи указанные линейные размеры бандажа изменяются.

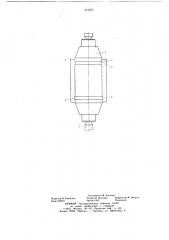

На чертеже изображен составной валок в разрезе, получаемый описываемым способом.

4О

Составной валок содержит бандаж 1 и ось 2. Посадочная поверхность бандажа 1 на торцах выполнена в виде кольцевого выступа 3 и кольцевой выточки 4 и соответствующих им кольцевой выточки 5 и выступа 6 на оси. Сборка валка производится в цент- 4s рах 7 вертикально-закалочного станка. Бандаж 1 надевается на ось 2 с зазором до упора в кольцевой выступ 6 на оси и в таком положении устанавливается в центрах

7 вертикально-закалочного станка. Затем кольцевым индуктором производится местный нагрев торцовых частей бандажа 1 в местах кольцевого выступа 3 и выточки 4.

Торцовые части бандажа, нагреваясь, увеличиваются в диаметре до такого размера, когда посадочный диаметр бандажа 1 и кольцевой выступ 3 становятся больше выступа 6 и посадочного диаметра оси 2 соответственно, после чего бандаж 1 перемешается по оси 2 до совпадения соответствующих выступов и выточек (3 и 5; 4 и 6) на посадочных поверхностях бандажа и ocll.

B таком положении бандаж остывает, прочно соединяясь с осью в местах кольцевых замкоВ, но с зазором по посадочной (оверхности.

Только применение местного нагрева бандажа обеспечивает точное совпадение сооТ ветствующих выступов и вьп.очек 3 не создает термических напряжений (Г ), (оорка возможна только при наличии выступа и выточки на сопрягаемых деталях.

После остывания бандажа валок в сооре подвергается поверхностной электрозакалK(непрерывно-последовательным способом.

Внутре(ший диаметр банд()жа прп этом уменьшается, и создается нсобход)(мый IIBтяг, который предотвращает проворачивание бандажа на оси.

4пр,)((1.3и (гения

C IIocoo H:3I (TI oI3 1cIIII 33 сocT(3 3331()I o Il Po I(3T-. ного валка, включаю(ций закалку бандажа, нагрев и посадку его на ось, or)ичаю(((ийся тем, что, с целью получения предварительного натяга и тем самым повышения надежности соединения бандажа с осью, производят локальный нагрев бандажа при его посадке на ось, а закалку производят после его соединения с осью.

Источники 3333форх)а((ии, принятые во внимание при экспертизе !. Патент США М 2018247. кл. 80 — 56, 1936.

2. Патент США Хо 1938995, кл. 80 — 58, 1938.

3. Патент США _#_e 2215424, кл. 29-192,5, 1938.

673333

Составитель М. Блатова

Редактор Н. Корченко Техред О. Луговая Корректор М. Вигула

Заказ 3969/7 Тираж 1033 Подписное

ЦН И И П И Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал П П П «П атентю, г. Ужгород, ул. Проектная, 4