Способ определения оптимальной скорости резания

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

И ЗОВРЕТЕ Н Ия

И АВТОРСКОМУ СВИДВТВЛЬСТВУ

Союа Соватсмми

Соцмалмстичасааин

Ра(саубпмк ((((673376 (51) Дополнительное к авт. свил-ву (22) 3assaeso 18.01.78 (21) 2571232/25 — 08 с присоединением заявки № (23) Приоритет

t (51) М. Кл.

S 23 В I/00

Гевударставнний немнтат

СССР аа делам изабретвннй и открытий

Опубликовано 15.07.79. Бяэллетеиь №- 26

{53) УДК 621,941..1 (088.81

Дата опубликования описания 19,07.79 (72) Авторы изобретения

A. Л. Макаров, И. С. Праведников, P. 3. Самигуллин и Jl. Н. Касимов

Уфимский авиационный институт им. Орджоникидзе (71) Заявитель (54) СПОСОБ ОПРЕДЕЛЕНИЯ

ОПТИМАЛЪНОЙ СКОРОСТИ РЕЗАНИЯ

ll = — мкм(м, (1)

"z" "н а(Г

hа = 1- 1"— мкм/м, (2) Изобретение относится к машиностроению, в частности к обработке металлов резанием и может быть использовано для назначения режимов обработки, обеспечивающих минимальную интенсивность износа и максимальную размерную стойкость твердосплавного режущего инструмента при обработке углеродистых, легированных и жаропрочных сталей.

Известен способ определения оптимальной скорости резания на основании стойкостных испытаний, при котором определяют радиальный износ резца или ширину фаски износа по задней поверхности резца при принятом сечении среза (t х S) на 6-8 скоростях резания; зависимость температуры резания от скорости резания; величину относительного износа по формуле. где h„— радиальный (размерный) износ или текушая величина размерного износа, мкм;

h начальный радиальный износ, мкм; г. — конечная или текущая ш(ина пути резания, м;

1н — длина начального участка пути резания, м;

hq — общая текугцая ширина фаски износа по задней поверхности, мкм;

-- ширина фаски износа по задней поверлЗН ности в конце периода начального износа, мкм; и оптимальную скорость резания V как скорость, при которой наблюдается наименьшая интенсивность износа режущего инструмента и оптимальная температура резания (11.

Недостатком этого способа определения оптимальной скорости резания является необходимость трудоемких стойкостных опытов, большой расход обрабатываемого и инструментального материалов.

Цель изобретения — снижение трудоемкости и расхода обрабатываемого и инструментального материалов.

Это достигается тем, что н известном способе определения оптимальных скоростей резания при обработке углеродистых, легированных и жаропрочных сталей твердосилавным инструментом, 673376

1DDDD

3 включающем определение температуры резания при различных скоростях, определяют температу,ру (0 ) структурно-фазового превращения (а -+ 7) по результатам стандартных кратковременных испытаний, строят график зависимости температуры резания от скорости резайия и на основании равенства 0 = 0 определяют оптиь.. мальную скорость резания.

Способ заключается в следующем.

По результатам стандартных кратковременных испытаиий образцов из обрабатываемого материала определяют температуру (О с ) структурно-фазового превращения (а -+ у).

С помощью кратковременных температурных испытаний находят зависимость температуры резания от скорости резания 0 =f(V). По температуре (дя ) структурно-фазового превращения

{а -+ у) йа графике зависимости 0 =f(V) определяют значение оптимальной скорости резания Vo.

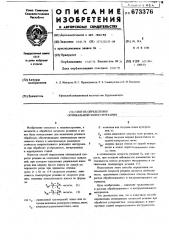

На чертеже показаны графики изменения температуры резания (О о}, интенсивности h u, длины пути резания 6 от скорости рвзанйя при точении стали ЗОХГСА резцом из сплава Т15К6 при глубине резания t=0,25 мм и подаче

$=0 097 мм/об.

Анализ представленных графиков показывает, что при повышении скорости резания от 50 до 170 м/мин наблюдается повышение средней температуры контакта от 450 до 820 С, снижение интенсивности износа Ь „и повышение длины пути резания Г

Дальнейшее повышение скорости от 170 до

400 м/мин (температура резания изменяется от

820 до 950 С) сопровождается повышением интенсивности износа Ь „и снижением длины пути резания (.

Таким образом, при точении стали ЗОХГСА

4 минимум интенсивност : износа резца Т15К6 на. блюдается при температуре Оо .820 С.

По результатам стандартных кратковременных испытаний определяют значение температуры

5 структурно-фазового превращения (а 7) железа. Для стали ЗОХГСА 0Àñ =830 C. з

Таким образом, наглядно видно практическое соответствие оптимальной температуры резания

Оо температуре 0 . По значению температуры сь

0,с определяется оптимальная скорость резания. з

Она равна 175 м/мин. Оптимальная скорость ре. зания, полученная путем ллительньи стойкостных испытаний равна 170 м/мин.

Применение предлагаемого способа определения оптимальной скорости резания позволяет сократить расход обрабатываемого материала до

0,1 кг, а время проведения эксперкмента до

1 ч. Кроме того, освобождается металлорежущее оборудование..

Формула изобретения

Способ определения оптимальной скорости ре. зания при обработке углеродистых, легированных: и жаропрочных сталей твердосплавным инструментом включающий определение температуры реза25 i ния при различных скоростях, отличающийся тем, что, с целью снижения трудоемкости способа, по результатам кратковременных стандартных испытаний определяют температуру (Ое ) структурно-фазового превращения (а - у), строзв ят график зависимости температуры резания от скорости резания и па основании равенства

0 = 0 определяют оптимальную скорость ре3. зания.

Источники информации, принятые во внимание при экспертизе

1. Макаров А, Д. Износ и стойкость режущих инструментов. М., "Машиностроение", 1966, с. 11-17, 40-50.

ЦНИИПИ Заказ 3974/10

Тираж 1221 Подписное

Филиал ППП "Патент", r. Ужгород, ул, Проектная,4