Способ изготовления кольцевых изделий

Иллюстрации

Показать всеРеферат

<" 673463., ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОИ:КОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. сеид-ву (22) Заявлено 171177(2I) 2550716/23-05 с присоединением заявки Йо(23) ПриоритетОпубликовано 1 . 07,79. Бюллетень И8 26

Дата опубликования опнсанмя 15,07.79

Сеез CoaetcNNx

Феспублнк

В 29 Р 23/12

В 29 6(1/00

Гоеуяарстаеаямй комитет

СССР ао девам язобретеияй а отаритаа (53) УДК 678.027..94(088.8) (72) Авторы мэобр@т@нмй

A. Ф. Румянцев, Б. В. Панфилов, И. A. Воронцов, Б. П. Теребенин, Г. A. Иванова, В. М. Муратов, P. Г. Нафнков н A. Я. Елкина (71) Заявитель (54 ) СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЬК ИЗДЕЛИЙ

Изобретение относится к области формованкя армированных пластиков, полученных методом намотки.

Известны способы Формования кольцевых изделий иэ армированных пластиков, в частности стеклопластиков, при которых используется послойная поперечная намотка под натяжением пропитанных непрерывных волокон на цилиндрическую оправку с последующим отверждением (1).

Использование известного способа возможно для наполнителей, имеющих болящую величину yapyroa деФормации, таких как стеклянные кли органические волокна, которые позволяют соэдаать натяжение до 100 кг на 1 см кны ленты. При переработке жестккк внсокоъюдульных углеродных илк бориых волокон методом намотки уровень возможной величины натяжения существенно ограничен и обычно не превыщает 10-15 кг/сма. Такое низкое значение натяжения не обеспечивает плотной намотки слоев углеродных кли борных волокон, что приводит к кивкой степени наполнения пластиков, получаемая;методом намотки, и к озняеииому содержанию пор.

Известен также способ изготовлений кольцевых изделий нз волокнистых материалов путем намотки заготовки на оправку н прессования ее в форме (2).

Использование данного способа обеспечивает уплотнение материалов н снижение пористостн, но приводит в высокомодульных композиционных материалах с малым относительным удлинением к получению искривлений (волннстости) в намотанных слоях, что существенно снижает уровень упругопрочных свойств получаемого материаувеличивает разброс кх характеристик.

Целью изобретения является повышение прочностных свойств иэделия.

Эта щель достигается эа счет того„ что при прессовании заготовки осуществляют,приложение усилия в плоскости намотки от центра кольцевого иэделия к периферии за счет установки на его торцах конусных

Формующих элементов.

Существо способа Формоваккя намотанных иэделий сводится к обеспечению равномерного натяжения намотанных слоев за счет горизонталь«

О ной составляющей гидростаткческого давления прессования, возникакщей

673463 при прессовании конусной поверхностью

Величина этой составляющей зависит от величины конусности. Так как обычное среднее давление прессования слоистых пластиков Р(составляет

10-20 кг/см2, то прй угле конуснос" ти равном 3, горизонтальная составо ляющая давления равна Р =Р tg+

2 1 з0, 5-1 кг/см1, что придает кольцевым слоям правильное расположение и равномерное натяжение. Когда кольца имеют значительную толщину (20 мм и более), угол конусности увели чивают. При угле конусности o(.--45 горизонтальная составляющая давления равна вертикальному давлению прессования. В этом случае, когда требуется обеспечить переменное горизонталь ное давление прессования по радиусу кольца, верхнюю и нижнюю формующую поверхности выполняют по параболической кривой или по иному другому закону. Вид этого закона определяется требуемым законом изменения давления по радиусу кольца. Если горизонталь: ная составляющая давления P для

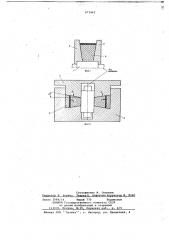

2 обеспечения равномерного натяжения всех слоев изменяется по параболическому закону, То формующие поверхности имеют форму этой параболы. на фиг. 1 показано кольцо в приспособлении для намотки; на фиг. 2 кольцо во время формования.

Оснастка для намотки (фиг.,1) о тоит сосит из оправки 1 с боковыми щечками (ограничителями) 2 и 3, имеющими конусные поверхности, необходимые для получе«ия горизонтальной составляющей усилия формования кольца 4. Форма для формования иэделия (фиг. 2) имеет конические формующие полости на пуансоне 5 и матрице 6.

Данный способ формования состоит из двух основных операций — намотки пропитанного материала на оправку и прессования материала в пресс-форме., Осуществляют данный способ следующим образом.

В приспособлении (фиг. 1) уст нов вленном на намоточном станке, производят послойную намотку пропитанных полимерным связующим углеродных жгутов со скоростью 15-20 м/мин и при натяжении 300 г на жгут до требуемого диаметра. или толщины кольца 4.

Затем намотанную заготовку с оправкой 1 помещают в матрицу 6, опускают

5 пуансон 5 и производят процесс прессования по заданному режиму.

Во время расплавления полимерной матрицы при нагревании за счет давлейия формования P и конусности на

10 формующих плоскостях пуансона 5 и матрицы 6 возникает горизонтальная составляющая давления P> --P ° tg

2 1

При угле конусности а 6 эта горизонтальная составляющая равна

)5 0,1 Р< или 1,5 ати при Р1 = 15 ати.

Благодаря этой составляющей намотанные кольца диска во время формования находятся в распрямленном состоянии и поддерживаются в этом положении

20 вплоть до отверждения изделия. В результате кольца имеют зафиксированные при отверждении без каких-либо искривлений армирующие волокна . Данный способ обеспечивает в 1,5 раза повышение стабильнбсти свойств материала кольца.

Формула изобретения

30 Способ изготовления кольцевых иэделий из волокнистых материалов путем намотки заготовки на оправку и прессования ее в форме, о т л и ч а ю—

35 шийся тем, что, с целью повышения прочностных свойств изделия, при прессовании заготовки осуществляют приложение усилия в плоскости намотки от центра кольцевого иэделия к периферии за счет установки на его

40 торцах конусных формующих элементов.

Источники информации, принятые во внимание при экспертизе

1. Киселев Б. A. Стеклопластики.

И., Госхимиздат, 1961, с. 140.

45 2. Цыплавок О. Г. Научные основы технологии композиционно-волокнистых материалов, Пермское книжное издательство, 1974, ч. 1, с. 147, рис. 193.

673463 фиг 2

Составитель M. Осипова

Реааккоо Е. вовика Тех е Л. Ах е ока Код>ек

Заказ 3984/14 Тираж 770 Подписное

UÍÈÈÏÈ Государственного комитета СССР по делам изобретений и открытий

113035 Москва Ж-35 Ра шская наб. . 4 5 а а а У вЂ”Филиал ППП Патент, г. УжгОрод, ул. Проектная, 4