Эмаль

Иллюстрации

Показать всеРеферат

Союз Советскиа

Социалистических

Республмк

««673621 (61) Дополнительное к авт. саид-ву (22) Заявлено 02.02.78 (21) 2562881/29 — 33 с присоединением заявки № (23) Приоритет

Х (51) М. Кл..

С 03 С 7/04

Геаудзрстееаньб ааетет СССР пе делам аэебретелее а еткрмтеа (53) УДК 666.293. .52 (088.8) Опубликовано 15,07.79. Бюллетень ¹ 26

Дата опубликования описания 19,07.79 (72) Авторы изобретения

В. Я. Бедношея, Н. Ф. Бабич, В. А. Иванов, М. В, Романенко, М, И, Олейник и В. М. Коваль

Научно-исследовательский и конструкторско-технологический институт эмалированного химического оборудования (71) Заявитель (54) ЭМАЛЬ

850 — 880

210 — 250 больше 10

Изобретение относится к составам силикатн покрытий, применяемых для безгрунтового эмалирования химического оборудования иэ легированной стали, которое может эксплуатироваться при повышенных температурах в химической, фармадевтической, нефтехимической и других отраслях промышленности.

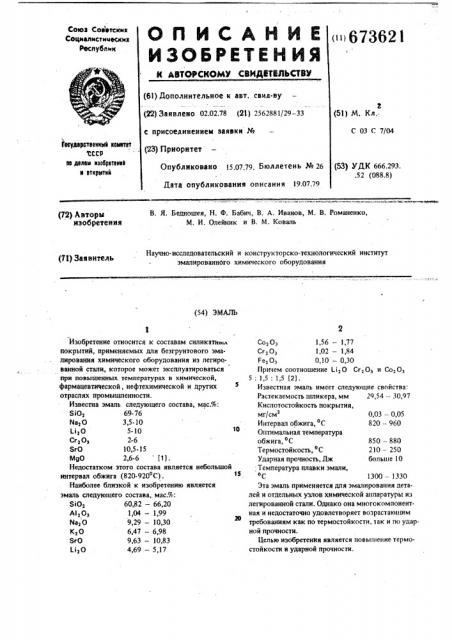

Известна эмаль следующего состава, мас.%:

Si0> 69-76

Naq0 3,5-10

Б,О 5-10 10

Сг Оз 2-6

$гО 10,5-15 мяо 2,6-6 (1).

Недостатком этого состава является небольшой интервал обжига (820-920ОС) .

И

Наиболее близкой к изобретению является эмаль следующего состава, мас.%:

SiOq 60,82 — 66,20

Д Фз 1,04 — 1,99

Мат О 9,29 — 10,30

К о 6,47 — 6,98

SrO 9,63 — 10,83

Li O 4,69 — 5,17

Со Оз 1,56 — 1,77

С" 1 03 1,02 — 1,84

Fe 03 0,10 — 0,30

Причем соотношение Liq0 Cr 03 и Со,03

5: 1,5: I;5 (2).

Известная эмаль имеет следуннцне свойства:

Растекаемость шликера, мм 29,54 -- 30,97

Кислотостойкость покрытия, мг/см 0,03 — 0,05

Интервал обжига, С 820 — 960

Оптимальная температура обжига, С

Термостойкость, С

Ударная прочность, Дж . Температура плавки эмали, ОC 1300 — 1330

Эта эмаль применяется для эмалнрования деталей и отдельных узлов химической аппаратуры из легированной стали. Однако она многокомпонентная и недостаточно удовлетворяет возрастающим требованиям как по термостойкости, так и по ударной прочности. целью изобретения является повьнпение термостойкости и ударной прочности.

673621

5 Эмаль подвергают мокрому помолу, Шликер эмали наносят непосредственно на предварительно подвергнутую дробеструйной обработке и окисленную поверхность легированной стали по обычной технологии эмалирования безгрунтового подслоя.

Мельничный состав шликера содержит (г) IOO гранулята, 4 глины Часовьярской, 0,5 буры, 0,3 натрия алюминиевокислого, 1,0 окиси хрома, 0,5 бентонита, 30 песка, а также 55 мл воды.

Рабочие параметры шликера:

1 Тонина помола (остаток на сите

0075) r 7-8 у / 3 1,72-1 74

Кроющая способность, г/дм 4-5

Компонент

72,72 70, 0

9,63 10,21

5,50 6,00

2,50 2,93

9,65 10,16

Si0> йагО

КгО

LI O

SrO т

10,82

6,53

3,41

10,50 и гб Т:7. — оттенен,:

Таблица 2

Состав

Показатель

0,06 0,03 — 0,05

820-920 820-960

0,05

840 — 940

0,04

860-960

870-880

310-330 больше 12

110

108

1350

При использовании описываемой эмали улучшаI ется качество эмалированных изделий, повь1шается надежность и срок службы химического оборудования за счет повышения термостойкости и удар- 45 ной прочности покрытия. КроМе того, упрощается технология получения эмали и снижается ее стоимость иэ-за малой компонентности эмали. держит указанные отношении, мас.%:

SiOq

NaqO

КО

ОO

SrÎ

68,74 — 72,72

9,63 — 10,82

5,50 — 6,53

2,50 — 3,41

9,65 — 10,50

Формула изобретения

ЦН1ИГИ Заказ 4006/23 Тираж 555 Подписное алдан ППП "Патент", г. Ужгород, ун. Проектная,4

Это достигается тем, что предлагаемая эмаль, включающая Si01 Наг О, К,О, Li>0>Sr0, содержит укаэанные компоненты при следующем соотношении, мас.%:

$10г 68 74 — 72.72 п4аг 0 9,63 — 10,82

КО 5,50 — 6,53

Елг О 2 50 — 3,41

SrO 9,65 — 10,50

Составы предлагаемой эмали представлены в табл. i.

Таблица 1

Кислотостойкость покрытия, мг/см

Интервал обжига, е С

Оптимальная температура обжига (;

Те рмостойкость, С ударная прочность, дж

ДКТР-10-7; гр.д-г

Температура плавки эмали, OC

Эмаль включающая Si01 Na О, КгО,Li>O

Sr0, отличающаяся тем, что, с целью повышения термостойкости и ударной прочности, она со4

Плавку эмали производят в газовой печи при

i 330-13SO C в течение 3 ч с последующей грануляцией на воду.

Свойства предлагаемых (1-3) и известного составов эмали представлены в табл. 2, 860-870 860-870 850-880

310-330 290-310 210-250 больше 13 больше 14 больше 10

1340 1330 1300-1330 компоненты при следуницем соИсточники информации принятые во внимание лри экспертизе

1. Авторское свидетельство СССР У 464546, кл. С 03 С 7/00, 1973. 2. Авторское свидетельство СССР й"- 590275, кл. С 03 С 7/ОО, 1976.