Состав для глазурования изоляторов

Иллюстрации

Показать всеРеферат

Союз Советсими

Соцмалмстммескиз

Республик 675039

С 04 В 41/06 (61) Дополнительное к авт. свил-ву (22) Заявлено 09.03.78 (2l) 2588168/29 — 33 с присоединением заявки №вЂ” (23) Приоритет.—

Гаоудзретееииый комитет

СССР ио делам изобретений и открытий

Опубликовано 25.07.79. Бюллетень ¹ 27

Лата опубликования описания 25.07,79 (53) УДК 666.295 (088.8) (72) Авторы изобретения

Л. И. Лугин, Р. Ф. Полтавец и А. Н. Хохлова (71) Заявитель (54) СОСТАВ ДЛЯ ГЛАЗУРОВАНИЯ ИЗОЛЯТОРОВ

Изобретение относится к изготовлению керамических изоляторов, в частности к составу полупроводящего покрытия керамических изоляторов.

Известен состав полупроводникового IloKpblтия на керамических изоляторах, используемых 5 в высоковольтных опорных силовых линиях 11).

В качестве компонентов шихты для получения покрытия глазурного типа используют масс %: кварцевый песок 40, полевой шлат 20, бой фарфоровых изделий 20, обожженный шамот 6, сы- 16 рая глина 6, доломит 8. Для получения полупроводникового покрытия в указанную выше шихту добавляют окислы олова и сурьмы.

При получении полупроводникового покрытия15 плавление глазури на поверхности изоляторов проводят по этапам: при нагревании до 1000 C поддерживают окислительную атмосферу, при подьеме температуры до 1300 С и охлаждении до

1000 С должна бьггь среда азота, дальнейшее ох- М лаждение проводят в воздушной среде.

Однако для данного состава необходим многоступенчатый технологический процесс при получении покрьгтия, что приводит к усложнению и удорожанию процесса

Известен также состав покрытия, в который входят следующие компоненты, взятые в соотношении, масс%:

Кварц l9,6

Калиевый полевой шпаг 18,2

Кап ьцит 14,7

Доломит 7,0

Пластичная глина 11,2

Фаза HL 30,0

В свою очередь фаза Н1 включает следующие компоненты, взятые в соотношении, масс%:

Окись железа 87,6

Окись титана 6,0

Окись хрома 6,4 (2)..

Недостатками полупроводяшего покрытия является то, что в ее состав входят три окисла переменной валентности (окись железа, окись титана и окись хрома), обеспечиванлцие полупроводимость глазури. В этом случае для получения полупроводящего слоя на изоляторах обжиг глазури производят последовательно в трех газовых средах — окислительной до 1000 Г, восстанови675039

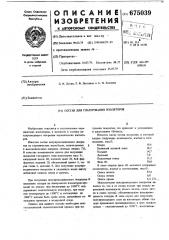

Компоненты гл, масс.%

М глаепичина эури окиси сопротивления полупроводящего лоя, Ом см маг- тита- алюминия на ния есок

26,0 23,0 10,0 8,0 5,0 8,0 5,0

28,8 24,6 11,2 9 6 6,4 10,4 7,2

29,0 27,0 12,0 10,0 7,0 12 0 9,0

0,5

Н

П1

106

1,8

2,0

Состав для глаэурования позволяет исклю- на поверхности изоляторов он дополнителыю

Ф чить две ступени в технологическом процессе содержит бой фарфоровых изделий, окись магполучения полупроводящего слоя на поверхнос- юя и окись алюминия при следующем соотноти изоляторов н высвободйть дорогостоящее шенин компонентов, масс,%: оборудование, Благодаря этому технологнчес- Полевой шпат 26 — 29 кий процесс упрощается и удешевляется пример- Кварцевый песок 23-27 но на 15 — 20%.

Доломит 8 — 10

Каолин 5 — 7

Окись титана 5 — 9

Формула изобретения Бой фарфоровых изделий 10 — 12

Окись магния 8 — 12

Состав для глазурования изоляторов, вклю- Окись алюминия 0,5 — 2 чающий полевой,шлат, кварцевый песок, доло- Источники информации, принятые во внимамит, каолин и окись титана, отличающийся ние при экспертизе тем, что, с целью упрощения н удейевления 1. Патент Англии Х 1213621, кл. С 1 М, 1970. технологического процесса получения полупро- 2. Basu M.Х., MuKherjee В, Zele R.V. Trans водящего слоя с сопротивлением 10 — 10а Ом см "tr4ian, Ceram. $ос" 1974, 33 и 3-4, с.39 — 49. ЦНИИПИ Заказ 4221/19 Тираж 701 Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная,4

3 тельной от 1000 до 1300 С, нейтральной от 1300 до 1335 С, что усложняет и удорожает технологический процесс получения полупроводящего слоя на поверхности изолятора.

Дель изобретения — упростить и удешевить

5 технологический процесс получения палупроводящего слоя глазури, имеющей величину поверхностного сопротивления 10 — 10 Ом см иа поверх ности :вь1сокоглиноэемистых изоляторов, а также улучшить растекаемость глазури. о

Это достигается тем, что в состав для глазурования изоляторов,, включающий кварцевый песок, полевой шлат, доломит, каолин, окись титана, дополнительно введены окись магния, окись алюминия и бой фарфоровых иэделий при следующем соотношении компонентов, масс%:

Полевой шпат 26-29

Кварцевый песок 23-27

Дол омит 8 — 10

Каолин 5 — 7 26

Окись титана 5 — 9

Бой фарфоровых изделий 10 — 12 Окись магния 8 — 12

Окись алюминия 0,5 — 2

Состав дпя глазуров

Подготовку компонентов для приготовления . покрытия производят на оборудовании способами, обычно используемыми в керамической промышленности для приготовления глазурей.

Приготовление полупроводящего слоя глазури заключается в смешивании измельченных компонентов глазури до размера частиц 1 — 3 мкм, взятых в требуемом соотношении, мокрым способом в фарфоровом барабане. Время смешивания 10 — 12 ч., плотность суспензии должна быть

1,35-1,50.

Полученную глазурь наносят на поверхность изоляторов одним иэ методов, применяемых в промышленности для глаэурования керамических изделий. Оплавление глазури производят в восстановительной среде при 1360 20 C. Оплавлеwe глазури можно также совмещать с технологическим процессом вжигания металлиэирующе*

ro покрытия как в атмосфере влажного газа, так и в сухом водороде.

В таблице приведены конкретные примеры состава предлагаемой полупроводящей глазури и величины сопротивления полупроводящего слоя, полученного на поверхности изоляторов. ания изоляторов