Устройство для обертывания плоских предметов

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ОБЕРТЫВАНИЯ ПЛОСКИХ ПРЕДМЕТОВ, например электродов аккумуляторов, в упаковочный материал, содержащее механизм подачи материала, вьшолненный в видедвух шпулей с упаковочным материалом и его направляющих, и механизм перемещения предмета с направляющими перемещения предмета и элементами захвата, отличающее, ся тем, что, с целью обеспечения равномерного натяжения пленки по поверхности предмета, направляющие перемещения предмета выполнены в виде ^паза в направляющих механизма подачи материала, в котором установлен упор,. причем направляющие перемещения предмета кинематически связаны с элементами захвата.

СОЮЗ СОВЕТСНИХ

РЕСПУБЛИН

09} (И}

gy}} Н 01 M 2/14

1ОСУДАРСТ ЕНН1 1Й НОМИТ T CCCP

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPbITMA

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ тами захвата. (21) 1962874/24-07 (22) 01.10.73 (46) 07.,11.84. Бюл. Р 41 (72) И.А. Колосов, Ю.Е.Иванятов и А.К.Хорошилов (53) 621.355.9.035.31(088,8) (56) 1. Авторское свидетельство СССР

Ф 24299, кл, Н 01 m 37/00, 1969 (прототип). (54)(57) УСТРОЙСТВО ДЛЯ ОБЕРТЫВАНИЯ

ПЛОСКИХ ПРЕДМЕТОВ, например электродов аккумуляторов, в упаковочный материал, содержащее механизм подачи материала, выполненный в виде двух шпулей с упаковочным материалом и его направляющих, и механизм перемещения предмета с направляющими перемещения предмета и элементами захвата, о т л и ч а ю щ е е с я тем, что, с целью обеспечения равномерного натяжения пленки по поверхности предмета, направляющие перемещения предмета выполнены в виде .паза в направляющих механизма подачи материала, в котором установлен упор, причем направляющие перемещения предмета кинематически связаны с элемен676122

Изобретение относится к устройствам для обертывания плоских предметов, например электродов аккумулято ров, в упаковочный материал.

Известны устройства для обертьвания электродов аккумуляторов в упаковочный материал, содержащий механизм подачи материала, выполненный в виде двух шпулей с упаковочным материалом и его наг.равляющих, и !О механизм перемещения предмета с направляющими перемещения предмета и элементами захвата (1

Известное устройство не обеспечивает высокое качество обертывания электродов и упаковочный материал, так как оно не позволяет достичь одинаковой температуры сварки на всем протяжении шва, не исключает

Э дополнительной теплоотдачи, износа . нагретого инструмента, слипания сваренных швов и заглаживания их поверхности, а также не позволяет получить ровные чехлы с заданной плотностью прилегания к электроду. д

Кроме того, в известном устройстве возможен сдвиг электродов относительно сепарации во время перехвата.

Целью иэобретечия является повышение качества обертывания плоских предметов, например электродов аккумуляторов, в упаковочный материал, эа счет обеспечения равномерного натяжения пленки.

Достигается это тем, что в устройстве для обертывания плоских предметов, например электродов аккумуляторов, в упаковочный материал, содержащем механизм подачи материала, выполненный в виде двух шпулей с упаковочным материалом и его направляющих, и механизм перемещения предмета с направляющими перемещения предмета и элементами

45 захвата, направляющие перемещения предмета выполнены в виде паза в направляющих механизма подачи мате- риала, в котором установлен упор, причем направляющие перемещения предмета кинематически связаны с элементами захвата.

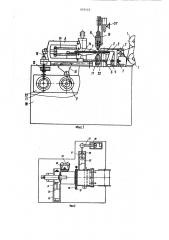

На фиг. 1 схематически показано предлагаемое устройство, общий виц; на фиг, 2 — то же, вид в плане; на фиг. 3 — взаимодействие узлов упа- ковки и сварки сепарации; на фиг. 4электронож с наклонно натянутой проволокой.

Устройство содержит две бобины

1 с материалом сепарации, ролики 2, регулирующие натяжение материала, клинообразные губки 3, неподвижный упор 4, транспортный захват 5, образующий каретку совместно с тягой

6 и упорными кольцами 7 с клинообразными губками. Корпус транспортного захвата 8 получает возвратнопоступательное движение от кулачка

9 через зубчатый сектор !О. Зажатие губок транспортного захвата осуществляют кулачок 11 через толкатель 12 с пазом, клин 13 с роликом и две тяги 14.

Сварочный узел длиниого шва (см.фиг. 1,3) содержит электронож

15, две пары фиксаторов 16, смонтированных один над другим и сжимающих полосы материала во время сварки.

Между фиксаторами установлен пружинный стряхиватель 17. На П-образном корпусе 18 электроножа 15 смонтированы ролики 19, скользящие контакты

20, две катушки 21 с проволокой 22 и храповым колесом 23, действующим от собачки 24, закрепленной на станине.

Манипулятор 25 подает электроды из кассеты 26 на направляющие планки

27. Толкатель 28 служит для загрузки электродов в щель клинообразных губок.

На позиции сварки торцового шва (см. фиг. 3) смонтированы электронож

29 и фиксаторы 30 аналогичной конструкции. На позиции выгрузки (см.фиг. 2) смонтирован манипулятор 31, укладывающий электроды 32 в приемную кассе- ту 33, 1

Передача электродов с позиции на позицию после отрезки и сварки длинного шва оСуществляется по направляющим планкам, смонтированным в пазах транспортного захвата специальными собачками 34 (см.фиг.!), связанными с движением каретки. Движение всех механиэмоВ осуществляется от кулачково-рычажного привода 35, смонтированного на станине 36. На станине установлен также путевой переключатель 37, действующий при движении электроножа.

Устройство- работает следую,нм образом.

Концы лент с бобин 1 заправляют под фиксаторы 16, зажимают и сваривают электроножом 15. Электрод загружают в рабочую щель клинообразных

676122 губок 3 и включают станок. Транспортный захват начинает рабочий ход, двигаясь вправо в раскрытом положении, тяга 6 свободно перемещается в отверстии корпуса клинообразных b губок до упора левым кольцом 7 в корпус, после чего клинообразные губки начинают движение совместно с транспортным захватом.

Электрод, опираясь на неподвижный упор 4, остается неподвижным и обтягивается сепарационным материалом,. сходящим с клинообразных губок °

Раскрытый транспортный захват надвигается на электрод, освобождаемый клинообразными губками. Такое движение продолжается до тех пор, пока электрод почти полностью не выйдет из клинообразных губок, оставаясь в щели на 2-3.мм.

В это время движение каретки прекращается, кулачок I I через толкатель

12, клин 13 и тяги !4 зажимает электрод, и транспортный захват

5 начинает обратное движение. При этом электрод, зажатый вместе с сепарационным материалом, выдвигается иэ клинообразных губок, удаляясь от них до тех пор, пока правое упорное кольцо 7 не начнет двигать клинообразные губки совместно с

30 транспортным захватом. Каретка останавливает электрод на позиции сварки длинного шва. Положение упорных колец 7 на тяге 6 регулируется так, чтобы в крайнем правом положении торец транспортного захвата не доходил до клинообразных губок а

2-3 мм, а в крайнем левом положении этот зазор был несколько большеширины фиксаторов 16. Регулируя . 40 положение неподвижного упора относительно фиксаторов, устанавливают заданную плотность упаковки электро да в сепарацию. Когда каретка не подвижна, фиксаторы 16 обжимают мате-4> риал по кромке электрода, электронож

15 совершает вертикальное возвратно; . поступательное движение и, разделяя материал между губок, формирует два шва. В это время манипулятор

25 и толкатель 28 подают следующий электрод в щель клинообразных губок.

После возвращения фиксаторов в исходное положение совершается следующий рабочий ход каретки. При этом только что заваренный по длинной стороне электрод остается неподвижным, а при обратном ходе собачками 34 продвигается на позицию сварки торцового шва, где установлены фиксаторы 30 и электронож 29, действующий аналогично.

При следующем двойном ходе каретки электрод аналогично продвигается на позицию выгрузки, где манипулятор 31 перемещает электрод по направляющим в поперечном направлении и укладывает его в приемную кассету

33. При возвратно-поступательном рабочем движении электроножей собачка 24 (см. фиг. 4) через храповое колесо 23 поворачивает одну из катушек 21, натягивая проволоку и двигая ее через скользящие контакты.

Этим обеспечивается надежный электрический контакт, постепенное обновление рабочего участка проволоки, постоянное натяжение и очистка ее от нагара.

Для некоторых сепарационных материалов, например, типа ФПП, такой очистки недостаточно. С этой целью установлен дополнительный стряхиватель 17, который, 3,".девая за проволоку, сообщает ей колебательные движения. Перед этим через проволоку кратковременно пропускается электрический ток, в 2-3 раза превышающий рабочий. При этом остатки расплавленного материала сгорают на проволоке и легко стрякиваются с нее.

Предлагаемое устройство позволяет повысить качество обертывания, обеспечивает высокую производительность

I и надежную р або ту м еха низ мов .