Способ введения связующей добавки в шихту

Иллюстрации

Показать всеРеферат

Оп ИСАН ИЕ

ИЗОБРЕТЕНИЯ

K АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (11) 676631

ВП ТБ

1Фбй..„ :t,Р" .!!; (61) Дополнительное к авт. свид-ву (22) Заявлено 30.11.77 (21) 2549266/22-02 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.07.79. Бюллетень № 28 (45) Дата опубликования описания 30.07.79 (51) М, Кл.

С 22В 1/242

Государственный комитет по делам изобретений и открытий (53) УДК 669.1:622, .781.002.5 (088.8) (72) Авторы изобретения М. Л. Вишневецкий, А. А. Салыкин, А. А. Балес, Г. А. Гребенкин, В. А. Серебренников и С. А. Требуков

Белгородский филиал Института «Механобрчермет» (71) Заявитель (54) СПОСОБ ВВЕДЕНИЯ СВЯЗУЮЩЕЙ ДОБАВКИ

В ШИХТУ

Изобретение относится к области подготовки руд и концентратов к металлургическому переделу, в частности к процессам окомкования железорудных концентратов, и может быть использовано в черной и цветной металлургии, а также в химической промышленности.

Известен способ введения связующего вещества после вакуум-фильтров (1).

Недостатком этого способа является низкая эффективность использования связующего вещества, требующая повышенного его расхода, из-за неудовлетворительного качества смешивания, что ведет к получению окатышей различного физико-химического состава.

Наиболее близким к изобретению по технической сущности является способ окатывания сыпучих материалов, в котором распыленное связующее вещество подают на 20 гранулятор под углом 90 — 135 C к плоскости потока гранулируемого материала (2).

Недостатком способа является невозможность достижения максимального контакта связующего с концентратом, в результате 25 чего качество смешивания невысокое. Реализация этого способа в промышленности малоэффективна.

Целью изобретения является повышение эффективности использования связующей 30 добавки и качества смешивания ее с концентратом.

Это достигается тем, что добавку распыляют (или разбрызгивают) в процессе обезвоживания концентрата на поверхность кека в зоне сушки вакуум-фильтра в количестве 0,3 — 3% по отношению к гранулируемой массе. Связующая добавка подается в зону сушки и равномерно оседает на образовавшуюся поверхность кека. За счет прососа воздуха через кек под действием вакуума связующая добавка проникает на значительную глубину слоя концентрата, равномерно распределяясь в нем. Этим достигается максимальный контакт связующего вещества с активной поверхностью концентрата.

Степень смешивания шихты по бентониту перед окомкованием на отечественных фабриках окомкования колеблется в пределах

82 — 92 /о. Известно, что прочностные характеристики сырых окатышей и диапазон их колеблемости определяются степенью смешивания компонентов шихты перед окомкованисм, поэтому дальнейшее повышение качества смешивания шихты является актуальной задачей.

Введение связующей добавки в шихту предлагаемым способом в процессе обезвоживания концентрата повышает однород676631 ность смешивания шихты, поскольку увеличивается время контакта бентонита с концентратом. После отдувки кека с напыленной добавкой во время падения на транспортирующее устройство происходит дополнительное перемсшивание концентрата с бентонитом. Увеличение числа перегрузок

При транспортировке шпхты также повышает степень однородности шихты перед окомкованием. По нашим данным повышение качества смешивания по бентониту на

5 / снижает расход бентопорошка на 3 / (относит), улучшает однородность сырых окатышей и их гр а нсо став.

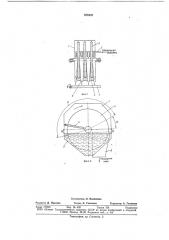

На фиг. 1 и 2 представлен пример конкретного осуществления предлагаемого способа на дисковом вакуум-фильтре.

Устройство для реализации способа содержит кожух 1, диски 2, штуцер 3 подвода связующей добавки, форсунку 4 распыле- 20 ния добавки, ванну 5, карман 6 сбора кека.

Связующую добавку подводят к фильтру через штуцер 3 и распределяют по форсункам 4. Форсунки 4 устанавливают в начале зоны 1 сушки кека и подают связующую 2 добавку на поверхность кека. В зоне отдувки П кек через карманы 6 падает на транспортирующее устройство 7. Количество добавки зависит от физико-химических свойств добавок и гранулируемой массы, 30

При окомковании железорудных концентратов расход добавок колеблется от 0,3 / до 3 / и в основном определяется удельной поверхностью концентратов и его влажностью. При применении бентонитов Сары- 35 гюхского месторождения его расход в шихту составляет 0,3 — 1 /ю, а в случае применения контранитов последний находится в пределах 1 — 3 / .

Предлагаемый способ предусматривает 40 более эффективное использование связующей добавки. Введение добавки в процессе обезвоживания не вносит дополнительной влаги в шихту, увеличивая время контакта связующей добавки с концентратом. В про- 45 цессе дальнейшей транспортировки шихты происходит ее дополнительное перемешивание, эффективность и качество смешивания повышаются, за счет чего улучшаются физико-химические свойства окатышей. Такой способ добавки связующего в шихту для окомкования исключает пылевыделение, что значительно улучшает санитарные условия на предприятии и сокращает потери связующей добавки, Установлено, что повышение качества смешивания, например в условиях фабрики окомкования Лебединского ГОКа на 3 — 6 "/ (абсол.), повышает однородность сырых окатышей по классу 10 — 18 мм и сокращает выход мелочи на 0,3 / .

Ориентировочные расчеты показывают, что за счет улучшения качества смешивания шихты перед окомкованием на 3 — 6 / экономический эффект составляет 1,5—

2 коп на 1 т готовых окатышей.

Эффективность использования связующей доб=вки предлагаемым способом выражается в том, что позволяет вводить связующую добавку в шихту как в твердом, так и в жидком виде. С учетом активации бентонитов и подачи связующей добавки в жидком виде расход бентонита на тонну окатышей может быть значительно снижен.

Формула изобретения

Способ введения связующей добавки в шихту путем ее распыления на тонкоизмельченный концентрат, о т л и ч а ю щ и йс я тем, что, с целью повышения эффективности использования связующей добавки и качества смешивания ее с концентратом, добавку распыляют (или разбрызгивают) в процессе обезвоживания концентрата на поверхность кека в зоне сушки вакуум-фильтра в количестве 0,3 — 3 / по отношению к гранул ируемой массе.

Источники информации, принятые во внимание при экспертизе

1. Патент Японии Ко 49 — 26410, кл. С 21В

1/08, 1974.

2. Авторское свидетельство СССР

Ко 279949, кл. С 22В 1/14, 1969.

676631

Разгрузка

Фиг,.2. кека

Редактор Д. Павлова

Корректор А. Галахова

Заказ 1779/5 Изд. Ме 455 Тираж 726 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Составитель Л. Панникова

Техред А. Галахова еязуюи4ак додала (