Способ автоматического управления процессом формовки спиральношовных труб

Иллюстрации

Показать всеРеферат

щ 677786

О П

Союз Саветскнх

Соцналнстнческнх

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 16.11.77 (21) 2542700/25-27 с присоединением заявки №вЂ” (23) Приоритет (43) Опубликовано 05.08.79. Бюллетень № 29 (45) Дата опубликования описания 05.08,79 (51) М. Кл.

В 21 С 37/12

Государственный комитет (53) УДК 621.774.35 (088.8) ло делам изобретений н открытнй (72) Авторы изобретения

В. Х. Касьян, И. И. Пичурин и А. Д. Клюшин

Волжский трубный завод (71) Заявитель (54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

ПРОЦЕССОМ ФОРМОВКИ СПИРАЛЬНОШОВНЫХ ТРУБ

Изобретение относится к автоматизации производства сварных труб и может быть использовано при изготовлении спиральношовных труб большого диаметра.

В процессе формовки труб из серповид- 5 ной ленты непрерывно изменяется зазор между стыкуемыми кромками ленты и первого сформированного витка трубы, так называемый сварочный зазор. Для обеспе- чения требуемого качества сварного соеди- 10 нения необходимо поддерживать заданную величину сварочного зазора с достаточно высокой точностью.

Известен способ автоматического управления процессом формовки и сварки спи- 15 ральношовных труб, при котором измеряют диаметр сформованной трубы и на основе этой информации вырабатывают сигнал для управлсния формующим устройством i(1).

Величину сварочного зазора в известном 20 способе поддерживают путем поворота трубы в горизонтальной плоскости вокруг оси, проходящей через точку стыковки свариваемых кромок.

Однако информация о диаметре трубы 25 поступает с большим запаздыванием, так как измерение производится не в зоне формовки ее, а, как правило, за формующим устройством (на втором шаге спирального шва). 30

Этот факт в значительной мере снижает точность регулирования диаметра.

Наиболее близким решением к изобретению из известных является способ автоматического управления процессом формовки спиральношовных труб, при котором измеряют отклонение контролируемого геометрического параметра трубы от номинала и по сигналу датчиков вырабатывают сигнал для управления формующим устройством (2).

Но известный способ не позволяет обеспечить высокую точность труб по диаметру и изготовление труб в роликовых формующих устройствах.

Цель изобретения — повышение точности труб по диаметру.

Указанная цель достигается тем, что в качестве контролируемого геометрического параметра выбирают величину поперечного смещения продольной оси трубы.

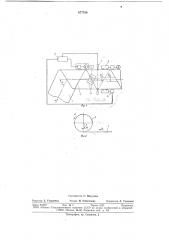

На фиг. 1 показана упрощенная функциональная схема устройства, реализующего способ; на фиг. 2 — схема, поясняющая образование периметра трубы в процессе формовки.

Ленту 1 формуют в трубу 2. Поперечное смещение продольной оси трубы 2 с люнетом 3 в процессе формовки измеряют датчиком 4, результаты измерений передают в

, .Ъ

677786

AP= + б (1

2 (COS (яо + Ья)

b(o ((1

2к „) (COS (яо + Ья) 1

COSя ) д(COS я, ) где — угол поворота радиуса-вектора R, функциональный блок 5, где их интегрируют во времени, и с выхода функционального блока сигнал передается на электропривод формовочного устройства 6.

В процессе формовки трубы контролиру- 5 ют ее периметр периметромером 7, сигнал с которого поступает в функциональный блок 5 и при необходимости обеспсчивает автоматическую коррекцию управляющего воздействия. 10

В процессе формовки трубы из-за непрерывного изменения угла а формовки непрерывно изменяется и периметр трубы — P.

Изменяющийся во времени периметр трубы можно выразить через условный ра- 15 диус — вектор R. 7 ) — 1 э (д) gl,соt

Ь где R (а) = — текущее значение модуля радиуса-вектора;

l — основание натуральных логарифмов; о — угловая скорость, определяемая скоростью движения ленты;

1 — вектор V — 1; текущее время; а=ао+Ла — текущее значение угла формовки;

uc — номинальное значение угла формовки;

Ao. — приращение угла фор35 мовки в процессе регулирования сварочного зазора;

Ь вЂ” ширина ленты.

В процсссс формовки ленты периметр трубы получает приращение

Для малых изменений угла Ao: формовки с достаточно высокой точностью можно принять

= К„ьХ

COS (яц + Ья) COS ао где Кя. — постоянный коэффициент, соответствующий определенному значению номинального угла формовки ао, Лх — смещение продольной оси трубы (люнета) в процессе регулирования сварочного зазора.

Таким образом, AP = + К ЛЛя/ () где К вЂ” постоянный коэффициент для определения сортамента труб.

Выражение (I) определяет алгоритм управления процессом формовки.

Использование изобретения даст большу|о экономию за счет уменьшения брака труб из-за отклонения диаметра труб от нормы, т. е. снизит число труб, переводимых из разряда газопроводных в водопроводные.

Формула изобретения

Способ автоматического управления процессом формовки cnHpBJIbHOIIIOBHblx труб, при котором измеряют отклонение контролируемого геометрического параметра трубы от номинала и по сигналу датчиков вырабатывают сигнал для управления формующим устройством, отличающийся тем, что, с целью повышения точности труб по диаметру, в качестве контролируемого геометрического параметра выбирают величину поперечного смещения продольной оси трубы.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 45238б, кл. В 21 С 37/12, 1971.

2. Авторское свидетельство СССР № 531589, кл. В 21 С 37/12, 1974.

677786

Раг.2

Составитель С, Никулина

Техред Н. Строганова

Редактор С. Головенко

Корректор А. Галахова

Типография, пр. Сапунова, 2

Заказ 2!23/7 Изд. № 3 Тираж 1035 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Я-,35, Раушская наб., д. 4/5