Способ изготовления сборной протяжки

Иллюстрации

Показать всеРеферат

ОП ИСА НИ Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ и ц 677 835

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 24.05.77 (21) 2492416/25-08 с присоединением заявки №вЂ” (23) Приоритет (43) Опубликовано 03.08.79. Бюллетень № 29 (45) Дата опубликования описания 05.08.79 (51) М. Кл а

В 23 D 43/02

Государственный комитет по делам изобретений и открытий (53) УДК 621.919.2 (088.8) (72) Авторы изобретения

В. Н. Коноплев и В. П. Романко (71) Заявитель Челябинский станкостроительный завод им. С. Орджоникидзе (54) СПОСОБ ИЗ ГОТОВЛ ЕН ИЯ СБОРНОЙ ПРОТЯ)ККИ

Изобретение относится к области металлообработки и может быть использовано при изготовлении сборных протяжек.

Известен способ изготовления сборной протяжки, включающий раздельное изготовление режущих и калибрующих элементов, закрепление их с натягом на коническую оправку, механическую и термическую обработку.

Недостатком такого способа является большой расход инструментальных материалов и трудоемкость изготовления протяжки.

Целью изобретения является снижение трудозатрат на ее изготовление.

Поставленная цель достигается тем, что резкущие элементы изготавливают из ленты, имеющей в поперечном сечении форму режущего зуба протяжки с местами для клинового закрепления, навивают ее в конусообразную спираль с минимально возмо>кпым шагом, разрезают спираль на отдельные кольца, заправляют места разреза под угол, делают кольца плоскими. При таком способе изготовления протяжки снижаются трудозатраты на ее изготовление.

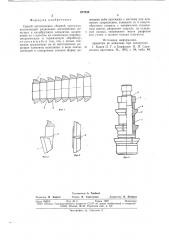

На фиг. 1 представлена лента, имеющая в гоп еречном сечении необходимый профиль зуба протяжки, завитая в конусообразную спираль; на фиг. 2 — разрезанные вдоль оси клиноподобным пазом заготовки режущих элементов; на фиг. 3 — плоский режущий элемент; на фиг. 4 — протяжка в сборе.

Способ осуществляется следующим обра5 зом.

Ленту 1, имеющую в поперечном сечении необходимый профиль зуба протяжки с участками 2 и 3 для клинового закрепления, завивают на конической оправке (на черте10 же не показано) в конусообразную спираль с минимально возможным шагом. Затем разрезают спираль вдоль образующей конуса на отдельные режущие элементы— кольца 4, заправляют места разрезки на

15 клин 5, под прессом делают кольца 4 плоскими, одевают их на оправку и в сжатом состоянии подвергают термообработке на режимах для инструментальных сталей.

После этого производят механическую об20 работку и закрепляют их с натягом на рабочей оправке 6 посредством установки промежуточных колец 7, например гайкой 8, навинчиваемой на резьбовой конец 9 оправки 6. Под дейст25 вием радиальных сил кольцам 4, в зависимости от создаваемого натяга, создают растягивающие или сжимающие напряжения.

Получается протяжка с предварительно

30 напряженными режущими кромками, что повышает их стойкость.

677835

Формула изобретения

2 Оиг 7

Рцг.3

Риг. 2

Составитель А. Грибков

Техред Н. Строганова Корректор В. Петрова

Редактор И. Карпас

Заказ 2005/3 Изд. № 5 Тираж 1222 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Типография, пр. Сапунова, 2

Способ изготовления сборной протяжки, включающий раздельное изготовление режущих и калибрующих элементов, закрепление их с натягом на коническую оправку, механическую и термическую обработку, отличающийся тем, что, с целью снижения трудозатрат на ее изготовление, режущие элементы выполняют в виде ленты, имеющей в поперечном сечении форму режущего зуба протяжки с местами для клинового закрепления, завивают ее в конусообразную спираль с минимально возможным шагом, разрезают спираль на отдель5 ные кольца, заправляют места разрезом под углом и делают кольца плоскими.

Источники информации, принятые во внимание при экспертизе

10 1. Кацев П. Г. и Епифанов Н. П, Справочник протяжка. М., 1963, с. 94, табл. 49.