Способ контактной сварки

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (1 )677849

Союз Советских

Социалистических

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Республик

Г +

) t /j1я

" " ° -.:. (51) М. Кл.

В 23 К 11/10 (61) Дополнительное к авт. свид-ву (22) Заявлено 05.12.77 (21) 2549094/25-27 с присоединением заявки №вЂ” (23) Приоритет (43) Опубликовано 05.08.79. Бюллетень № 29 (45) Дата опубликования описания 05,08.79

Государственный комитет (53) УДК 621.791 763 (088.8) по делам изобретений и открытий (72) Авторы изобретения

Р. Б. Рудзит, С. В. Карпенко, Э. В. Бумбиерис, Э. Г. Москвин и А. Я. Веселис

Рижский ордена Трудового Красного Знамени политехнический институт (71) Заявитель (54) СПОСОБ КОНТАКТНОЙ СВАРКИ

Изобретение относится к контактной микросварке и может быть использовано для приварки микропроволок к плоским деталям. Известен способ сварки, при котором к свариваемым элементам прикладывают сварочное давление и пропускают электрический ток (1).

При этом привариваемая деталь формируется в электродештампе, что позволяет плотно охватить привариваемую деталь по профилю. Однако по такому способу невозможно осуществить приварку деталей без деформации ее сечения, что ведет к снижению прочности сварного соединения, увеличению электрического сопротивления сварного контакта. Кроме того, в процессе сварки происходит выгарание поверхности паза, что ведет к ухудшению контакта между деталью и электродом и снижению прочности соединения. Использование в качестве привариваемого материала проволок микронных диаметров исключает применение электродов с канавкой. Размер проволоки не позволяет осуществить ее ориентаци о относительно канавки электродов.

Цель изобретения — повышение качества изделия путем исключения сварочных деформаций привариваемой проволоки.

Поставленная цель достигается тем, что электрод выполняют из материала, мягче материала привариваемой проволоки, и перед сваркой к электроду прикладывают давление, достаточное для его пластического деформирования и плотного охвата элек5 тродом поверхности привариваемой проволоки, а затем осуществляют сварку.

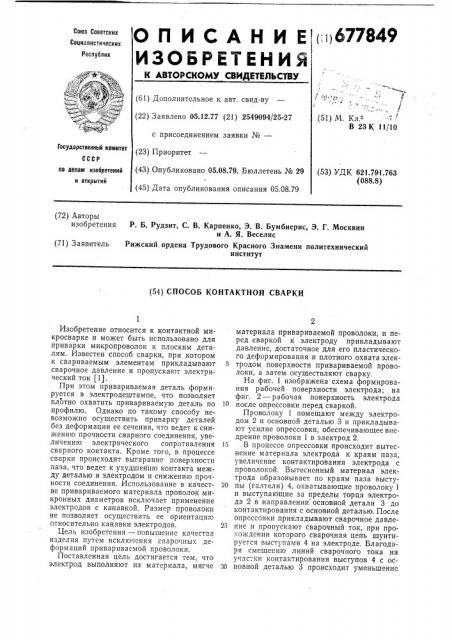

На фиг. 1 изображена схема формирования рабочей поверхности электрода; на фиг. 2 — рабочая поверхность электрода

10 после опрессовки перед сваркой.

Проволоку 1 помещают между электродом 2 и основной деталью 3 и прикладывают усилие опрессовки, обеспечивающее внедрение проволоки 1 в электрод 2, 15 В процессе опрессовки происходит вытеснение материала электрода к краям паза, увеличение контактирования электрода с проволокой. Вытесненный материал электрода образовывает по краям паза высту20 пы (галтели) 4, охватывающие проволоку 1 и выступающие за пределы торца электрода 2 в направлении основной детали 3 до контактирования с основной деталью. После опрессовки прикладывают сварочное давле25 ние и пропускают сварочный ток, при прохождении которого сварочная цепь шунтируется выступами 4 на электроде. Благодаря смещению линий сварочного тока на учас-:ки контактирования выступов 4 с ос30 новной деталью 3 происходит уменьшение

677849

Фиа !

Фиг. Г

Составитель H. Тютченкова

Техред Н. Строганова Корректор Л. Тарасова

Редактор С. Головенко

Заказ 2005/17 Изд. М 5 Тираж 1222 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, K-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 плотности тока, протекающего через проволоку, и расплавление материала основной детали 3 в местах ее контактирования с проволокой 1 и выступами 4 электрода.

В результате расплавленный материал основной детали 3 соединяется с материалом проволоки 1, так как проволока в процессе осадки находится в пазу электрода 2, точно соответствующем размерам и форме привариваемой проволоки, а форма и размеры паза в электроде 2 в процессе осадки остаются неизменными, сварка осуществляется без деформации проволоки 1 со стороны электрода 2, выполненного из более мягкого материала, чем привариваемая проволока.

После каждой сварки электрод 2 проворачивают на некоторый угол а, достаточный для сварки неиспользованным участком, и каждую последующую сварку осуществляют на новом участке электрода, что обеспечивает постоянное состояние контактного сопротивления, аналогичное предшествующему.

Описываемый способ сварки позволяет получить сварные соединения микродеталей с крупной деталью без деформации мелкой детали, повысить прочность соединения за счет увеличения площади сварного контакта, происходящего по причине большого охвата поверхности микродетали расплавлен5 ным материалом основной детали, а также обеспечить стабильность качества соединения.

Формула изобретения

10 Способ контактной сварки, при котором свариваемые элементы помещают между электродами, прикладывают сварочное давление и пропускают электрический ток, о тл и ча ющи йся тем, что, с целью повыше15 ния качества изделия путем исключения сварочных деформаций привариваемой проволоки, электрод выполняют из материала, мягче материала привариваемой проволоки, и перед сваркой к электроду приклады20 вают давление, достаточное для его пластического деформирования и плотного охвата электродом поверхности привариваемой проволоки, а затем осуществляют сварку.

Источники информации, 25 принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Кå 0 115577002211, кл. В 23 К 11/04, 22.05.1961.