Устройство для управления положением рабочих органов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскнк

Соцналнстнческнх

Республик

<ц 677911 (61) Дополнительное к авт. свмд-ву (22) Заявлено 270477(21) 2481262/29-15 (5 )М. Нл.2 с присоединением заявки М

В 27 В 5/29

Государственный комитет

СССР оо делам изобретений и открытий . (23) Приоритет

Опубликовано 050879 Бизллетвмь М 29

Дата опубликования описания 050879 (53) УДН 621 934, 321. 21:681.14-523.8(088.8) (72) Автор изобретения

В. М. Кузнецов (71) Заявитель

Московский лесотехнический институт (54 ) УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ

РАБОЧ ИХ ОРГАНОВ

Изобретение относится к устройствам управления положением рабочих органов, требующих частых установочных перемещений на размер обрабатываемого иэделия, преимущественно пильных суппортов в круглопильных обрезных станках лесопильного производства, и может быть использовано в деревообрабатывающей промышленности.

Известны устройства для перемещения пильного суппорта деревообрабатывающего станка, включающие рукоятку управления с фиксаторсм, шкалу с фиксирующими гнездами, гидроцилиндр туехпозициснный гидрораспределитель с фиксацией среднего положения и механизм обратной связи (1).

Недостатками известных устройств являются невозможность осуществле:ния дистанционного и преселективного 20 управления, неудобство задания размеров иэ-эа значительных усилий на рукоятке, а также низкая точность установки на размер.

Более ссвершенными по конструкции являются устройства, включаю щие гидромеханические следящие системы, пОстроенные на базе поворстного или аксиального (осевого) следящего золотника.

Известно устройство для управления положением рабочих органов, включающее гидроцилиндр, управляемый поворотным гидрораспределителем дискретного действия, у которого между якорем и отслеживающей втулкой, связанной с механнзмсм обратной связи, установлена фиксирующая втулка с двумя рядами равнорасположенных по окружности радиальных отверстий.

Шаг отверстий во втулке определяет дискретность (шаг) перемещений рабочего органа (2).

Недостатками укаэанного устройства являются сложность конструкции повофзтного гидрораспределителя с дополнительной втулкой, а также значительные усилия на рукоятке управления, с помощью которой оператор поворачивает якорь на требуемые углы.

Это объясняется тем, что поворотный гидрораспределитель не удается выполнить полностью раэгруженным— в нем присутствуют односторонние радиальные усилия, прижимающие якорь к поверхности втулки.

Известно также устройство для уйравления положением рабочих органов, включаюв)ее гидроцилиндр, управляемый подпружиненным четырехкро677911

В исходном (нейтральном) положении плунжера аксиального золотника 3 выходные окна следящей пары перекрыты (для йовышения точности применяются золотники с нулевым перекрытием кромок) и поршень гидроцилиндра зафиксирован в определенном положении.

Положение перемещаемого суппорта

1 задается поворотом рукоятки управления 8, фиксируемой по шкале размеров 11. При этом гайка. 7 винтовой пары поворачивается на определенный угол в ту или другую сторону. Взаимодействующий с ней винт 5 ввинчивается в гайку или вывинчивается иэ нее (в зависимости от направления мочйым аксиальным золотником, механизм задания размеров с рычагом и плоским копиром и механизм обратной связи. Положение подвижной пилы задается поворотом рукоятки управления через промежуточный вал с муфтами.

При этом плунжер золотника смещается иэ нейтрального положения и открывает выходные окна. Перемещение цилиндра, жестко связанного с пильным суппортом, продолжается до тех пор,пока под воздействием механизма обратной связи плунжер золотника вновь не займет нейтральное положение и не отсечет обе полости гидроцилиндра (3).

Недостатками этого устройства яв- 15 ляются значительные погрешности установки пильного суппорта на размер, а также значительные усилия на рукоятке управления.

Цель изобретения — повышЕние точности установки рабочего сргана и удобства обслуживания.

Это достигается тем, что механизм задания размеров соединен с механизмом обратной связи посредством винтовой пары и валика, плунжер аксиального следящего золотника выполнен с осевым отверстием, через который проходит валик, жестко соединенный с винтом винтовой пары, а гайка винтовой пары смойтирована B шарикоподшипниках неподвижно в осевом направлении и кинематически связана с механизмом задания размеров.

Кроме того, с целью осуществле. ния дистанционного управления, ме ханизм задания размеров выполнен с датчиком электрических импульсов и управляемым электродвигателем, вал которого с установленным на нем диском кинематически связан с гайкой 4(1 винтовой пары.

Механизм обратной связи может быть выполнен в виде шкивов, огибаемых подпружиненным тросом, концы которого связаны с рабочим органом, а один из шкивов жестко связан с валиком.

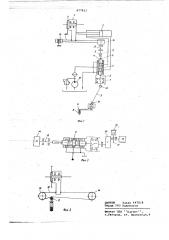

На фиг. 1 показана гидрокинематическая схема устройства с ручным

Управлением; на фиг. 2 - то же, с " дистанционным управлением; на фиг. 3схема механизма обратной связи.

Рабочий орган, например пильный суппорт 1, переМещается ги,цроцилиндром 2, управляемым четырехкромочным аксиальным следящим золотником 3 с полым плунжером 4. Сквозь отверстие в плунжере проходит валик 5,: который связан с ним беээазорно в осевом направлении с помощью бурта и подпружиненной торцовой шайбы 6. Валик 5 60 имеет на конце резьбу и одновременно является винтом винтовой пары. Гайка 7 винтовой пары кинематйчески связана с рукояткой управления 8 посредством вала 9 задающего механизма и 65 двух шарнирных муфт 10. Рукоятка управления смонтирована в шарикоподшипниках на пульте управления и снабжена пружинным фиксатором, облегчающим ее установку по йкале размеров 11.

Противоположный конец валика 5 посредством безэаэорной шлицевой муфты

12 соединен с валом 13 механизма обратной связи. Механизм обратной связи содержит рабочий 14 и холостой 15 шкивы, которые огибает тонкий стальной трос 16. Оба конца троса жестко прикреплены к перемещаемому суппорту 1. Благодаря постоянному натяжению троса (натяжное устройство 17 показано на фиг. 3) и его жесткой кинематической связи с рабочим шкивом (один виток троса закреплен на шкиве), линейные перемещения пильного суппорта 1 преобразуются в соответствующие углы поворота рабочего шкива 14, которые через муфту 12 передаются валику 5.

Гидросистема питается от насосной установки 18, включающей, кроме насоса постоянной производительности, фильтры, предохранительный клапан и другую контрольно-регулирующую аппаратуру.

B устройстве с дистанционным управлением гайка 7 винтовой пары поворачивается на дискретные углы маломощным электродвигателем 19 через понижающий редуктор 20. На входном валу редуктора установлен зубчатый диск 21 датчика электрических импульсов 22. Для управления электродвигателем применяется специальная счетно-импульсная система управления, включающая кнопочное устройство задания размера, шифратор, сумматор, дешифратор, датчик электрических импульсов и реверсивный. счетчик импульсов. Схема обеспечивает отработку маломощным электродвигателем дискретных углов поворота, соответствующих требуемому положейию рабочего органа.

Благодаря понижающему редуктору угловая ошибка поворота гайки днижается в раз.

Устройство работает следующим образом.

677911

5 поворота), смещая плунжер золотника иэ нейтрального положения. В результате одна полость гидроцилиндра соединяется с напорной линией гидросис- .

TOME другая — co сливной, и поршень начинает перемещать суппорт 1 в заданном направлении. э

ОдноврЕменно вступает в работу механизм обратной связи, поворачивая вал 13 и связанный с ним валик

5 в сторону уменьшения рассогласования. При этом винт 5 ввинчивается 10 в гайку или вывинчивается из нее (всегда в сторону, противоположную входному воздействию), смещая плун" жер следящего золотника к нейтральному положению.

Перемещение суппорта будет продол" жаться до тех пор, пока плунжер следящего золотника не вернется в исходное нейтральное положение. Это произойдет в тот момент, когда угол поворота гайки винтовой пары по цепи прямого воздействия (от рукоятки управления 8) не сравняется с углом поворота винта, полученным им по цепи обратной связи, т. е. при выполнении условия

25 3 РС

l где А9 — угол рассогласования в системе, приведенный к винту;

ax — угол поворота гайки1 Рс — УГОЛ ПОВОРОта ВИНта (ПО цепи обратной связи) .

При этом шаг перемещений рабочего органа $, соответствующий ему угол поворота рукоятки управления f и расчетный диаметр рабочего шкива

Вь связаны между собой следующим соотношением Ч S

960 3 Эц>

Пользуясь этим соотношением, 40 можно определить необходимый диаметр шкива Эщ „3 оМ 8 и величиной ч

Формула . изобретения

1. Устройство для управления положением рабочих органов, преимущественно пильных суппортов деревообрабатывающиХ станКОв, включающее гидроцилиндр, аксиальный следящий золотник, механизмы задания размеров, и обратной связи, о т л и ч а ю щ е е с я тем, что, с целью повыаения точности установки рабочего органа и удобства обслуживания, механизм задания размеров соединен с механизмом обратной связи посредством винтовой пары и валика, плунжер аксиального следящего золотника BEJполнен. с осевым отверстием, через который проходит валик, жестко соединенный с винтом винтовой пары, а гайка винтовой пары смонтирована неподвижно в осевом направлении и кинематически связана с механизмом задания размеров.

2. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что, с целью осуществления дистанционного управления, механизм задания размеров выполнен с датчиком импульсов и управляемым электродвигателем, вал которого кинематически связан с гайкой винтовой пары.

3. Устройство по п.1, о т л ич а ю щ е е с я тем, что механизм обратной связи выполнен в виде шкивов, огибаемых тросом, концы которого связаны с рабочим органом, причем один иэ шкивов жестко связан с валиком.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство

9 422587, кл. В 27 В 5/34, 1972.

2. Авторское свидетельство

9 371065, кл. В 27 В 5/30, 1971.

3. Фаллер А. Н. и др. Лесопильное оборудование. М., Высшая школа, 1975, с. 190-191, р. 97-99.