Способ подготовки железосодержащих материалов к спеканию

Иллюстрации

Показать всеРеферат

lhl... ° э r - :

О П И С "-"И- -И

ИЗОБРЕТЕНИЯ

678077

Соеэ Соевтсеа

Социалмстимесннк республик

К АВТОРСКОМУ СВИДИТВЛЬСТВУ (61) Дополнительное к авт. свил-ву „ (22) Заявлено 15.04.77 (2l) 2477124/22

М. Кл.

Е с прнсоединеннек эаявкн № (23) Приоритет

22 В 1/14

Геаудауатаваавй кантат

СССР аа девам азабратанаа я OTKpblTNN

Опублнковано05.08.79.Бюллетень N

Дата опубликования описания 08.08, УЙК 669.3.:

622.781 (088. 8) И. М. Мищенко, Г. С. Якименко, П. И. Гурин, А. И. Капуст, Ю. Я. Афанасьев, В, Л.,Пзюба, И. В. Кривоносов, А. С. Ленович и С. Н. Петрушов (72) Авторы иэобретення (71) Заявитель (54) СПОСОБ ПОШО БРОВКИ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ

К СПЕКАЙИЮ

Изобретение касается подготовки шихты для доменной плавки.

Известен способ окомкования агломерационной шихты, включаюший ее смешивание и увлажнение, отличающийся тем, что, с целью повышения равномерности распределения влаги в шихте, улучшения качества окомкования, шихту в зоне оком- кования обрабатывают ультразвуковыми колебаниями частотой от 10 15 кгц до

1-3 мгц (1).

16

Недостатком известного способа является невысокая еффективность его влияния на качество окомкования шихты и производительность агломашины.

Известен способ спекания м елезных руд и концентратов с просасыванием газов через слой, включающий обработку шнхты перегретым водяным паром, s котором, с ценно повышения интенсивности теплопереноса и производительности установки, в спекаемйй слой шихты по достижению теплос одер жания 350045000 ккал/т пар подают с температу2 б рой 100-250 С в количестве 10-80кг/т шихты, содержащей 3,0-8,0% ут.лерода топлива 12).

Наиболее близким к изобретению по технической сущности и достигаемому результату решением является способ подготовки железосодержащих материалов к спеканию, включающий смешивание и окомкование шихты с импульсной подачей увлажнителя (3) .

Известные способы предусматривак г увеличение. прихода тепла в единицу времени. вследствие повышения теплоемкости отсасываемого газа, увеличения газопроницаемости шихты и вертикальной скорости. сигналов, однако не достаточйо улучшает качество окомкования шихты, определяющее производительность агломашины.

Белью изобретения является повышение производительности аглоьюшины и улучшение качества готового продукта, Поставленная цель достигается тем, чван, увлажнитель, в качестве которого исполь

1,О приводит к снижению влвгосодержвння шнхты.

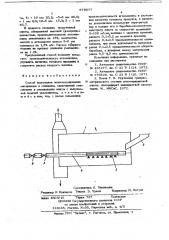

На чертеже показан вариант устройства для осуществления предложенного способа.

Устройство состоит нз барабанаокомкователя 1, загрузочной течкн 2, пульсатора 3 пара, паропровода 4 с .! . отверстиями в нижней части для подачи пара, отсекающего 5 н регулирующего

6 клапанов.

Перегретый пар подают по паропроводу 4 в барабан-юкомковатепь 1, снабженный отсскаюшнм клапаном 5, необ15 ходнмым для прекращения подачи пара прн остановках агломашнны, н регулирующим клапаном - для регулирования давления пара в паропроводе 4. И мпульс-, ная подача перегретого пара осушеств-

20 ляется через пуйьсатор 3.

Предварительно подготовленную шнхту . прн помошй загрузочной течкн 2 подают . в барабан-окомкователь 1, шихта обрабатывается водяным паром способом, описанным выше. В процессе обработки шнх гы перегретым паром происходит ув- . лажненне и окомкованне мелких фракций шихты.

Возможен вариант аналогичной нмпуль-.

ЗО сной обработки шихты паром в бунквре шнхты перед барабаном-окомкователем.

Обработанная шихта поступает на агломерацнонную ленту, где пронзводит ся ее спекание.

3< П р н м е р. В Дарабвн-скомкова. тель длиной 7,7 м н диаметром 2,8 м,: скорость вращения которого 6 об/ммн, через йаропроьод, установленный внутрн вдоль барабана, подавали перегретый пар нод давлением 1 0 атн импульсами с длительностью 3 сек,нщ еувальм между ними 2 сек н скорость истечения

20 м/сек. Шихта, поступающая в, барабан-окомкователь, имела следуюшнй со45 с гав, вес. ф;

Концентрат . 37,5 . " Аглоруда, 18,4

Флюс, 14,0

Товййо 5,1

Возврат 25,0

Начальная влажность шнхты 6,8%, Количество комкуемой фракции (менее

1 мм) - 43,9.

После обработки шихты перегретым паром в барабане-окомкователе влажность шихты составнла 7,7%, количество комкуемой фракции менее 1% фанулбцетрнческнй состав обрвботацной шнх67 8077 зуют перегретый пвр, подают и барабан окомкователь навстречу перемещающейся шихте со скоростью нс гечення пара в импульсе 5-100 м/сек ° нвчнная с момента времени, равного 0,1-0,2 до мо мента времени, равного 0,4. 0,6 продолжительности окомкьвания, при этом длительность импульса., равна О, 1-0,5 продолжительности обороте барабана, а интервал между ними равен 0,5-1,0 его . to длительности.

Снижейне =коростн истечения пара менее 5 м/сек приводит к ухудшению качества обработанной шихты йз- за "низ- кой кинетической энергия пара, обра-, батывающего шихту в малом обьеме лишь с ее поверхности, а при скоростях более 100 м/сек нарушается процесс грануляцнн шнхты н возрастают потери па ра.

Подача пара импульсами навстречу перемещающейся шнхте объясняется нанлучшймй условиями ее обработки.

Начало времени обработкй шихты перегретьтм паром с момента 0,1-0,2 от продолжительности окомковвння выбрано нз условий начала процесса окомкования, а окончание обработки шихты по нстеченин 0,4-0,6 продолжительности окомковання выбрано из условий полного насыщения шихты вла1 ой и отсутствия переувлаж ення.

Подача перегретого пара импульсами объясйяетс я ускорением внедреййя впаi s вовнутрь образующихся комков н более равномерным распределением влаги по нх объему. ,Плнтельность импульса 0,1-0,5 продолжительности одного оборота барабана выбрана нз условий степени заполнении барабана шихтой н рввномерностн распределения влаги в ней.

Уменьшение длительности импульса менее О, 1 продопжитепъностн „одного оборота барабана прнведет к ухудшению распределения влаги в шихте, н соогветственйо к сннжейню качества готового продукта, а увеличение длительности импульса более 0,5 продолжительности одного оборота барабана приведет к переувлажненню шнхты,. что также ухудшит качество готово о продукта.

Интервал между импульсами, равный

0,5-1,0 его дл тепьностй объясняется наилучшими условиями обработки шихты.

Уменьшение длительности импульса менее 0,5 прнводит к нзлйшннм эатрвтом перегретого пара, а увеличение более

678077

Составитель Jl. Панникова

Редакжр И Квачадзе Тнхред Э. Чужнк KoppezTop Ж. Внгула

Заказ 4505/ 16 Тйраж 727 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений н открытий

113035, Москва, Ж-35, Раушская наб, д. 4/5

Филиал ППП "Патент», r. Ужгород, ул. проектная 4

5 ты, %: + 10 мм 10,2; -5-3 мм 26,9;

- 1 мм Q:9; 10-5 мм 15,3; 3 - 1 мм, 46,7.

В процессе спекання пролученной шихты, обладаюшей высокой газопрони- ° цаемо стью, производительность агломашины увеличилась на 15%, количество мелочи в агломерате класса 5-0 мм снизилось на 1,5% абс. Расход твердого топлива на процесс спекання уменьщвт; ся на 1,2%.

Предложенный способ: позволит повьгсить производительность агломашины, улучшить кйчество готового продукча н сократить расход твердого .топлива, Формула изобретения

Способ подготовка железосодержашнх материалов к спеканию, включаюшнй сме» шивание н окомкованне шихты с нмцульсной подачей увлажннтеля, о т л и ч а юш н и с я тем, что,,с целью повышении

6 производительности агломашины н улучшения качества готового продукта; в качестве увлажнителя используют перегретый пар и подают его в барабан-окомкователь навстречу шихте со скоростью нстечения

5-100 м/сек начнная с момента времена, равного 0,1-0,2 до момента времени, равного 0,4-0,5 продолжительности окомковаиия, при етом длительность импульса равна 0,1-0,5 продолжительности оборота,. барабана, а интервал между кмпульсами равен 0,5-1,0 его длительности.

Источники информации, принятые во внимание при експертизе

1. Авторское свидетельство СССР

¹ 435277, кл. С 22 B 1/24, 1973.

2. Авторское свидетельство СССР № 379628, кл. С 22 В 1/20, 1971.

3. Попов.Г. H. Улучшение гранулометрического состава агломерацнонкой шихты. Автореферат кандидатской диссертации. М., МИСиС, 1972.