Устройство для формирования кольцевых изделий из порошков

Иллюстрации

Показать всеРеферат

t.

О П И С А" 8 И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 1 > "3, с .,. ° ока.ьр Ф

1. . (мъ 1 ю .р д :1 1

oi) 6793И

Союз Соаетскнк

Социалистических т еснублик (61) Дополнительное к авт. свид-ву— (22) Заявлено 2306.77 (21) 2499846/22-02 с присоединением заявки Ио (23) Приоритет— (51)М. Кл.2

В 22 F 3/06

В 22 F 5/02

Государственный кои нмт ссср но делан нзобретеннй н открытнй (53) УДК 621.762.06 (088.8) Опубликовано 159979. Бюллетень М 30

Дате опубликования описания 1807.79 (72) Авторы изобретения

В.A. Миронов н P . И . ЛюбаРский (71) ЗаяавтЕЛЬ Рижский ордена Трудового Красного Знамени политехнический институт (54 ) УСТРОЙСТВО ДЛЯ ФОРИОВАНИ Я КОЛЬЦЕВЫХ ИЗДЕЛИЙ

ИЗ ПОРОШКОВ

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования изделий из порошков .

Известны устройства для прессования кольцевых и трубчатых иэделий на прессе в жесткой матрице в осевом направлении (1).

Недостаток укаэанных устройств состоит в невозможности получения изделий с большими отношениями длины к диаметру и диаметра к толщине.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому эффекту является устройство для формования кольцевых иэделий из порошков, состоящее из матрицы, крышки, поддона, оправки и формующих элементов, выполненных с возможностью перемещения (21. Устройство позволяет получить равномерную плотность кольцевых и трубчатых изделий.

Недостатки известного устройстванеобходимость приложения относитель« но высоких удельных давлений и малый диапазон получаемых размеров по диаметру.

Целью изобретения является снижение давления прессования и расширение диапазона размеров по диаметру формуемых изделий °

Цель достигается тем, что оправка представляет собой корпус, снабженный хвостовикам, втулкой и опорной частью, установленной в поддоне с возможностью перемещения, причем корпус выполнен с полостью для заполнения гидропластмассой, на поверхности его размещены радиальные отверстия, а формующие элементы выполнены в виде сегментов, вмонтированных в радиальные отверстия корпуса.

При этом сегментные Формующие эле.менты могут быть помещены в оболочку из пластичного материала.

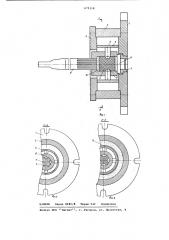

На Фнг. 1 показано предлагаемое устройсгво, продольный разрез; на фиг. 2 — то же, поперечный разрез по A-A на фнв. 1 (в зоне формующих материалов); на Фнг. 3 — вариант выполнения устройства с сегментами, заключеннымн в оболочку.

Устройство содержит поддон 1, на котором размещена кольцевая матрица

2, закрываемая крышкой 3. Внутри кольцевой матрицы 2 установлены сегментные формующне элементы 4, образующие с матрицей 2 кольцевую полость, заполняемую порошком. К фор679318 мующим элементам 4 прикреплены толкатели 5. Устройство снабжено также оправкой, состоящей из опорной части б, втулки 7, 8, хвостовика 9, имеющего конусную и шлицевую части, и нажимной пяты 10, При этом в стенках корпуса 8 оправки радиально размещены толкатели 5, а полость корпуса 8 заполнена гидропластмассой 11.

В устройстве, показанном на фиг.3, снаружи формующих элементов 4 установлена оболочка 12 из пластичного материала, например из полиэтилена, стальной или медной фольги. В этом случае порошок не соприкасается с формующими элементами, что уменьшает их износ.

Устройство работает следующим образом.

На стол сверлильного или фрезерного станка с вертикальным расположением шпинделя устанавливают поддон 1, на котором с помощью болтов закрепляют кольцевую матрицу 2. В отверстии поддона 1 неподвижно закрепляют втулку 7. В корпус 8 оправки устанавливают хвостовик 9 с пятой 10 и толкатели 5 с формующими элементами 4, размещают гидропластмассу 11 и закрывают опорной частью

6. Собранную оправку В комплекте опускают так, что опорная часть 6 входит ьо втулку 7 скольжения, а формующие сегментные элементы 4 достигают поддона. Далее кольцевое пространство, образуемое матрицей 2, поддоном 1 и формующими элементами

4, заполняют порошком, подлежащим уплотнению. Полость матрицы 2 закрывают сверху крышкой 3. .Включают вращение шпинделя станка и осевую по-; дачу в вертикальном направлении.

Poä действием усилия подачи осевое перемещение хвостовика путем воздействия на гидропластмассу 11 преобразуется в радиальное движение формующих элементов 4, которые уплотняют порошок. Радиальному перемещению формующих элементов 4 способствует действие центробежных сил, возникающих при вращении оправки.

Число оборотов оправки может быть в пределах 300-3000 об/мин в зависимости от диаметра кольцевой матрицы. Усилие подачи, трансформируемое затем в усилие уплотнения, может достигать 1,5 — 2,5 т. В результате вращения сегментных формующих элементов и радиального их перемещения на порошок в кольцевой матрице воздействует многократно изменяющееся усилие. При этом происходит объемное перемещение частиц порошка, их переупаковка и уплотнение.

Греимуществами предложенного устройства, по сравнению с известными, являются:

ВОЗМОЖНОСТЬ ПРОИЗВОДИТЬ УплотНЕ ние порошковых материалов при меньших общих усилиях, так как радиальное перемещение формующих элементов осуществляют гри вращении формующих элементов со скоростью до 3000oe/мин;

5 возможность испольэовать для уплотнения порошковых материалов широко распространенное оборудование— вертикально-сверлильные и вертикально-фрезерные станки; возможность значительно расширить диапазон изготовляемых изделий, например увеличить диаметр изготовляемых изделий до 0,5 м; воэможность легко изменять толщи15 ну изделий; возможность наносить тонкие покрытия из различных материалов; воэможность производить упрочнение цилиндрических внутренних поверхностей по методу втирания порошка в изделие; возможность послойного уплотнения порошковых материалов.

Устройство может быть использовано также для горячего уплотнения порошков. В этом случае для прессования применяют кольцевую матрицу, в стенки которой заложен нагревательный элемент.

Формула изобретения

1. Устройство для формования кольцевых иэделий иэ порошков, включающее матрицу, крышку, поддон, оправку и формующие элементы, выполненные с воэможностью перемещения, о т л и ч а ю щ е е с я тем, что, с целью снижения давления прессова-.

40 ния и расширения диапазона размеров по диаметру формуемых изделий, оправка представляет собой корпус, снабженный хвостовиком, втулкой и опорной частью, установленной в под45 доне с возможностью перемещения, причем корпус выполнен с полостью для заполнения гидропластмассой, на поверхности его размещены радиальные отверстия, а формующие элементы выполнены в виде сегментов, вмонтированных в радиальные отверстия корпуса.

2. Устройство по и. 1, о т л и ч а ю щ е е с я тем, что сегментные формующие элементы помещены в оболочку из пластичного материала.

- Источники информации, принятые во внимание при экспертизе

1. Радомысельский И.Д,, Печент60 ковский E.Ë. и Сердюк Г.Г. Прессформы для порошковой металлургии.

Киев, Гехника, 1970 с. 49-59.

2. Авторское свидетельство

451498, кл. В 22 F 3/02, 1974.