Автоматизированное сборочное устройство

Иллюстрации

Показать всеРеферат

Союз Советскнк

Соцнвлнстнческнк

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 050575 (21) 2130517/25-08 с присоединением заявкн Мо

В 23 Р 21/00

В 23 Q 5/06

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 150879. Бюллетень Ы 30 (53) УДК 658 ° 515 (088 ° 8) Дата опубликования описания 1808.79 (72) Авторы изобретения с.Б. нагаев, В.Б. ким, A.ï. холобаев и t:.ý. шимшилашвили (71) Заявитель (54) АВТОМАТИЗИРОВАННОЕ СБОРОЧНОЕ УСТРОЙСТВО

Изобретение относится к области машиностроения и предназначено для создания автоматизированного механоl сборочного оборудования.

Известны различные типы сборочных устройств, которые из-за отсутствия простых и надежных исполнительных механизмов, систем контроля и управления имеют ограниченные возможности и не обеспечивают надежность автоматизированного процесса сборки.

Известно также сборочное устройство, содержащее по меньшей мере один привод в котором связь между эадаюI

15 щим и исполнительным элементами выполнена в виде запертого объема жидкости (1) .

Это устройство имеет те же недостатки, что и вышеуказанные, вследст- 20 вие: нестабильности запертых объемов жидкости эа счет утечек и температурных колебаний, что ограничивает .точность перемещения исполнительных эле-25 ментов приводов; отсутствия управляемых органов для образования и устранения запертых объемов жидкости, что ограничивает возможности управления процессом; 30 отсутствия механизмов регулирования усилий, развиваемых элементами приводов; невозможности установки в малогабаритных зонах сборки датчиков,что ограничивает воэможности контроля состояния процесса; невозможности установки в малогабаритных зонах сборки виброприводов для сообщения вибрации исполнительным элементам приводов, что ограничивает использование ее при сборке. целью настоящего изобретения является расширениГ воэможностей, повышение точности и надежности автоматизированного процесса сборки.

Для достижения этой цели известное сборочное устройство снабжено по меньшей мере одним компенсационным цилиндром, гидравлически связанным с запертым объемом, M средством для подпитки и сброса жидкости из запертого объема, выполненным в виде свободного объема жидкости, соединенно-. го C запертым объемом магистралью подпитки с обратным клапаном и магистралью сброса с управляемым клапаном.

6 79 369

Кроме того, запертый объем жидкос, ти снабжен вибратором.

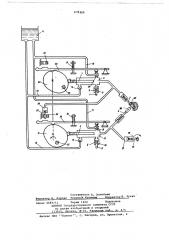

На чертеже представлена функциональная гидрокинематическая схема предложенного устройства.

Устройство содержит, например, два привода, в которых связь между задающими 1 и 2 и исполнительными

3 и 4 элементами выполнена в виде запертых объемов жидкости A и В, компенсационные цилиндры 5 и 6 c плунжерами 7 и 8 и пружинами 9 и 10, гидравлически связанные соответственно с запертыми объемами жидкости A и В, и средства стабилизации запертых объемов жидкости, выполненные в виде гидробака 11, соединенного с запертыми объемами магистралями подпитки

12 и 13 с обратными клапанами 14 и

15 и магистралями сброса 16 и 17 с управляемыми обратными клапанами 18 и 19. Программные кулачки 20 и 21 приводов закреплены на одном валу и снабжены упорами 22 и 23. Для осуществления автоматического управления запертый объем жидкости А дополнительно соединен с компенсационным цилиндром 24 с подпружиненным плунжером 25, а для использования вибрации при сборке запертый объем жидкости В снабжен вибратором, выполненным в виде подпружиненного плунжера 26 гидроцилиндра 27 и снабженного приводом вращательного движения кулачка

28. Для управления запертыми объемами жидкости A и В управляемые обратные клапаны 18 и 19 снабжены рычажно-пружинными механизмами, выполненными в виде рычагов 29 и 30 с рукоятками и пружин 31 и 32, и фиксаторами, выполненными в виде магнитов 33 и 34 °

Устройство работает следующим образом.

Вращающиеся кулачки 20 и 21 перемещают задающие элементы 1 и 2, которые через запертые объемы жидкости

A и В перемещают исполнительные элементы 3 и 4 с точностью, зависящей от стабильности запертых объемов жидкости. Их стабилизация осуществляется, во-первых, восполнением потерь из-за утечек или сброса жидкости в бак 11 и, во-вторых, вытеснением излишков, обусловленных нагревом. При этом восполнение потерь производится из бака 11 через магистрали подпитки 12 и 13 при обратном ходе задающих элементов 1 и 2, а вытеснение излишков в бак через магистрали сброса 16 и 17 путем открытИя управляемых обратных клапанов 18 и 19 с помощью упоров 22 и 23 на вращающихся кулачках 20 и 21.

Стабильность запертых объемов жидкости A и В обеспечивает зависимость положений плунжеров 7, 8 и 25 компенсационных цилиндров 5,6 и 24 от положений исполнительных элементов 3 и 4, которая используется для

65 контроля состояния процесса и автоматического управления. Например, исполнительными элементами 3 и 4 осуществляется сборка втулки 35 с

1осью 36 ° При наличии втулки 35 исполнительный элемент 3 перемещает ее в зону сборки до упора и останавливается, а остаток перемещаемого задающим элементом 1 объема жидкости восгринимает компенсационный цилиндр

24, плунжер 25 которого, освобождая рычаг 30 от магнита 34, закрывает. с помощью пружины 32 управляемый обратный клапан 19, создавая запертый объем жидкости В, в результате чего исполнительный элемент 4 совершает ход и .перемещает ось 36 в зону сборки. Открытие управляемого обратного клапана 19 перед началом каждого цикла осуществляется с помощью упора

23 на вращающемся кулачке 21, который поднимает рычаг 30, и магнита 34, который удерживает его в поднятом положении. При отсутствии втулки 35 исполнительный элемент 3 совершает больший ход, на который расходуется весь перемещаемый задающим элементом

1 объем жидкости, и плунжер 25 ком>пенсационного цилиндра 24 остается неподвижным, а управляемый обратный клапан 19 — открытым, в результате чего перемещаемый задающим элементом

2 объем жидкости сбоасывается в бак

11, исполнительный элемент 4 не совершает хода и ось 36 в зону сборки . не подается.

При наличии в зоне сборки обеих собираемых деталей и в случае их несоосности ось 36 останавливается и давление запертого объема жидкости

В повышается, в результате чеro плунжер 26 гидроцилиндра 27 перемещается до соприкосновения с вращающимся кулачком 28, получает вибрацию и передает ее через запертый объем жидкости В исполнительному элементу

4 для осуществления автоматического поиска посадочных мест.

Усилия, развиваемые исполнительными элементами 3 и 4, регулируются с помощью компенсационных цилиндров

5 и 6, которые воспринимают при необходимости часть перемещаемых задающими элементами 1 и 2 объемов жидкости и создают давления запертых объемов жидкости A и В, пропорцио— нальные усилиям сжатия пружин 9 и 10, и ограничиваются с помощью пружин

31 и 32 рычажно-пружинных механизмов, усилия которых определяют максимальные давления запертых объемов жидкости A и В, превышение которых приводит к открытию управляемых обратных клапанов 18 и 19 давлением жидкости.

С помощью рукояток рычагов 29 и

30 и магнитов 33 и 34, обеспечивающих фиксацию рычагов в верхнем положении, осуществляется ручное управ67 ление исполнительными элементами 3 и 4, Изобретение позволяет расширить

Ф возможности и повысить надежность автоматизированного процесса сборки, позволяет осуществлять автоматизированную сборку там, где она другими средствами невозможна, ненадежна или экономически нецелесообразна.

Расширение воэможностей и повышение надежности автоматизированного процесса сборки обеспечивается благодаря: наличию стабилизации запертых объемов жидкости, что обеспечивает точность перемещения исполнительных элементов; — наличию управляемых органов для образования и устранения запертых объемов жидкости, что расширяет возможности управления процессом; наличию компенсационных цилиндров, позволяющих регулировать усилия, развиваемые исполнительными элементами приводов, и контролировать состояние процесса беэ установки специальных датчиков в малогабаритных зонах сборки;при этом датчиками являются исполнительные элементы приводов, воспринимающие события процесса и передающие информацию о них через запертые объемы жидкости ппунжерам компенсационных цилиндров с целью осуществления ими автоматического управления исполнительными элементами приводов по результатам контроля состояния процесса, например по результатам контроля наличия и положения собираемых деталей;

9369 ь наличию встроенных в запертые объемы жидкости вибраторов, позволяющих без установки в малогабаритных зонах сборки виброприводов сообщать через запертые объемы жидкости вибрацию исполнительным элементам, что

5 расширяет использование ее при сборке.

Формула изобретения

1. Автоматизированное сборочное устройство, содержащее по меньшей мере один привод, в котором связь между задающим и исполнительным элементами выполнена в виде запертого объема жидкости, о т л и ч а ю—

m е е с я тем, что, с целью повышения точности сборки, оно снабжено по меньшей мере одним компенсационным цилиндром, гидравлически связанным с запертым объемам, и средством для подпитки и сброса жидкости иэ запертого объема, выполненным в виде свободного объема жидкости, coeiдиненного с запертым объемом магистралью подпитки с обратным клапаном и магистралью сброса с управляемым обратным клапаном.

2. Устройство по п. 1, о т л ич а ю щ е е с я тем, что запертый объем жидкости снабжен вибратором.

Источники информации, принятые во внимание при экспертизе

1. Лебедовский М.С. и др. Автоматизация сборочных работ. Л., Лениздат, 1970, с. 378, б 79369

Составитель А, Холобаев

Ведактс И, Ка пас Тех ед М.Келемеш Ко екто Е. Лука

Закаэ 4689/11 Тираж 1222 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва Ж-35 Ра ская наб 4 5

Филиал IIIIII Патент, г. ужгород, ул. Проектная, 4